Digital Twin Engineering revolutioniert die Art und Weise, wie wir Produkte entwickeln und Prozesse optimieren.

In diesem Blogbeitrag tauchen wir tief in die Welt der digitalen Zwillinge ein und zeigen dir, wie sie funktionieren und welche Vorteile sie bieten.

Wir bei newroom connect sind begeistert von den Möglichkeiten, die diese Technologie für Unternehmen eröffnet.

Was ist Digital Twin Engineering?

Digital Twin Engineering ist mehr als nur ein Buzzword – es ist eine revolutionäre Technologie, die die Produktentwicklung und Prozessoptimierung grundlegend verändert. Ein digitaler Zwilling ist im Kern ein virtuelles Abbild eines physischen Objekts oder Systems. Aber was genau steckt dahinter?

Die Anatomie eines digitalen Zwillings

Ein digitaler Zwilling besteht aus drei Hauptkomponenten: dem physischen Objekt, dem digitalen Modell und der Verbindung zwischen beiden. Das physische Objekt ist mit Sensoren ausgestattet, die kontinuierlich Daten sammeln. Diese Daten fließen in Echtzeit in das digitale Modell, das dadurch stets aktuell bleibt.

Die Verbindung zwischen physischem und digitalem Objekt ermöglicht es, Änderungen am digitalen Modell vorzunehmen und deren Auswirkungen zu simulieren, bevor sie in der realen Welt umgesetzt werden. Digitale Zwillinge finden unter anderem Anwendung für innerbetriebliche Transportsysteme.

Vielfältige Einsatzmöglichkeiten

Digital Twin Engineering findet in verschiedenen Bereichen Anwendung. In der Fertigungsindustrie werden digitale Zwillinge eingesetzt, um Produktionsprozesse zu optimieren und Ausfallzeiten zu minimieren. Digitale Zwillinge werden auch in der Energiebranche eingesetzt, beispielsweise für Inverter-Modelle in Verteilnetzen.

Im Baugewerbe ermöglichen digitale Zwillinge eine präzise Planung und Überwachung von Gebäuden über ihren gesamten Lebenszyklus. Städteplaner nutzen sie, um komplexe urbane Systeme zu modellieren und zu optimieren.

Der Weg zur Implementierung

Die Implementierung eines digitalen Zwillings erfordert eine sorgfältige Planung und die richtige Technologie. Beginne mit der Identifizierung der Schlüsselkomponenten deines Systems und der relevanten Datenpunkte. Wähle dann eine geeignete Plattform für die Erstellung und Verwaltung deines digitalen Zwillings.

Beachte, dass die Qualität deines digitalen Zwillings von der Genauigkeit und Aktualität der Daten abhängt. Investiere daher in zuverlässige Sensoren und eine robuste Dateninfrastruktur. Mit dem richtigen Ansatz kann Digital Twin Engineering zu einem mächtigen Werkzeug für Innovation und Effizienzsteigerung in deinem Unternehmen werden.

Wie läuft der Prozess des Digital Twin Engineering ab?

Der Prozess des Digital Twin Engineering ist komplex und erfordert eine sorgfältige Planung. Er beginnt mit der Erfassung und Integration von Daten aus der realen Welt. Sensoren und IoT-Geräte sammeln kontinuierlich Informationen über das physische Objekt oder System. Diese Daten müssen dann in Echtzeit verarbeitet und in das digitale Modell integriert werden.

Datenerfassung und -verarbeitung

Die Qualität der erfassten Daten ist entscheidend für den Erfolg des digitalen Zwillings. Hochpräzise Sensoren und robuste Netzwerke sind unerlässlich. IoT-Sensoren zur Datenerfassung spielen eine wichtige Rolle bei der Implementierung von digitalen Zwillingen. Die gesammelten Daten müssen dann bereinigt, strukturiert und in ein Format gebracht werden, das für die Modellierung geeignet ist.

Modellierung und Simulation

Der nächste Schritt ist die Erstellung des digitalen Modells. Hierfür werden fortschrittliche 3D-Modellierungssoftware und Simulationstools eingesetzt. Das Modell muss alle relevanten Aspekte des physischen Gegenstücks genau abbilden. In der Fertigungsindustrie können digitale Zwillinge die Produktionseffizienz steigern.

Die Simulation ermöglicht es, verschiedene Szenarien zu testen und die Auswirkungen von Änderungen vorherzusagen. Du kannst beispielsweise die Auswirkungen einer Prozessänderung auf die Produktionsleistung simulieren, bevor du sie in der realen Welt umsetzt. Dies spart Zeit und Ressourcen und minimiert Risiken.

Kontinuierliche Optimierung

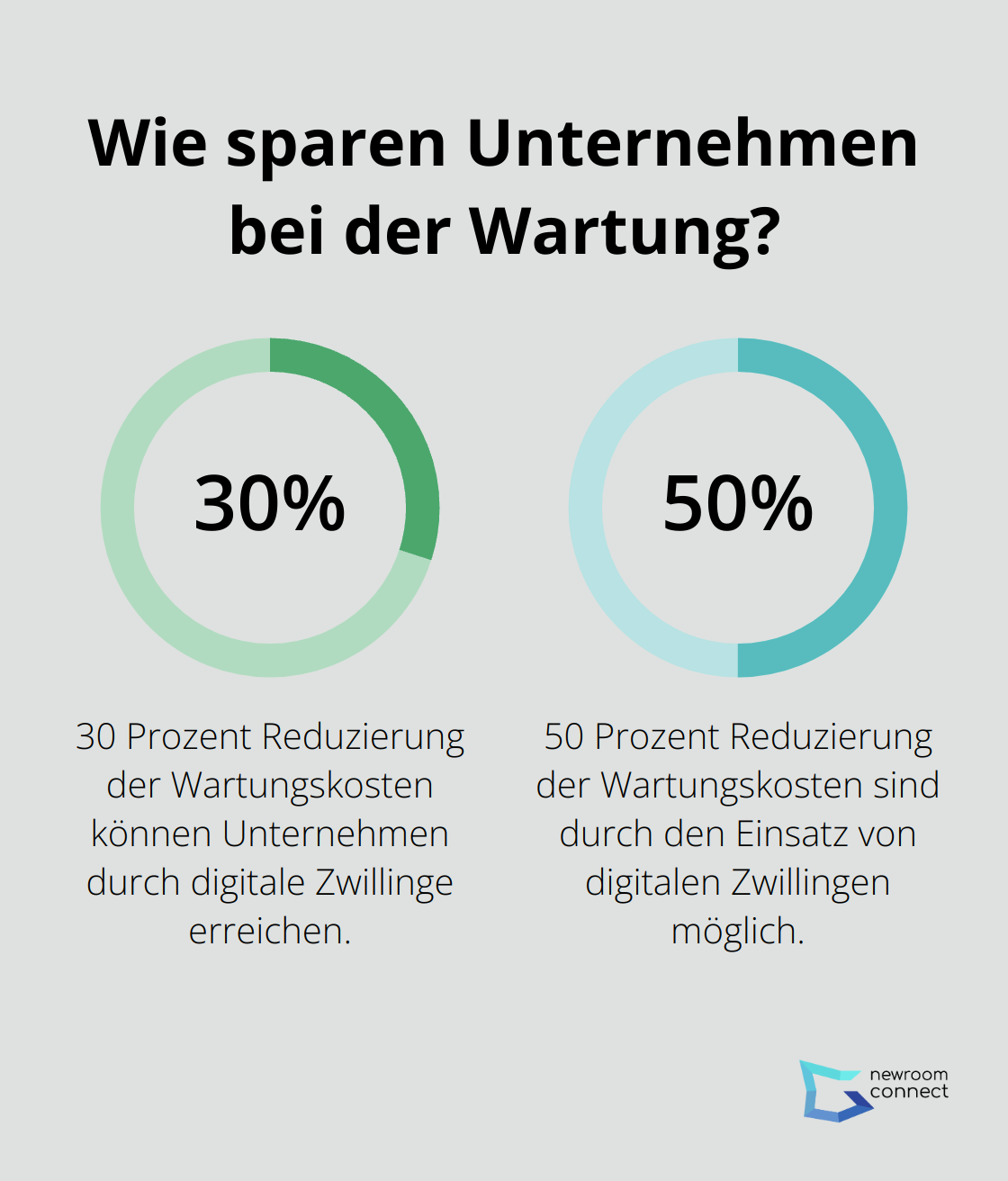

Ein digitaler Zwilling ist kein statisches Modell, sondern ein dynamisches System, das ständig aktualisiert und optimiert wird. Machine Learning-Algorithmen analysieren die eingehenden Daten und passen das Modell automatisch an. Dies ermöglicht eine vorausschauende Wartung und kontinuierliche Prozessverbesserungen.

Unternehmen, die digitale Zwillinge einsetzen, können von einer Reduzierung der Wartungskosten um ca. 30 bis 50 Prozent profitieren und gleichzeitig die Wertschöpfung steigern. Diese Zahlen verdeutlichen das enorme Potenzial dieser Technologie.

Der Prozess des Digital Twin Engineering ist komplex, aber die Vorteile sind beträchtlich. Mit den richtigen Tools und Strategien kannst du die Leistung deines Unternehmens signifikant steigern und einen Wettbewerbsvorteil in deiner Branche erlangen.

Wie revolutioniert Digital Twin Engineering verschiedene Branchen?

Digital Twin Engineering verändert die Art und Weise, wie Unternehmen arbeiten, grundlegend. Von der Produktentwicklung bis hin zur Wartung – die Anwendungsmöglichkeiten sind vielfältig und die Vorteile beeindruckend.

Beschleunigte Produktentwicklung

In der Produktentwicklung ermöglichen digitale Zwillinge eine schnellere und kostengünstigere Iteration. Statt physische Prototypen zu bauen, können Ingenieure Änderungen am digitalen Modell vornehmen und deren Auswirkungen sofort simulieren. Dies reduziert nicht nur die Entwicklungszeit, sondern auch die Kosten.

Nehmen wir als Beispiel die Automobilindustrie: Hier werden digitale Zwillinge eingesetzt, um Crashtests zu simulieren. Statt teure Fahrzeuge zu zerstören, können Ingenieure verschiedene Szenarien am Computer durchspielen. Das spart nicht nur Geld, sondern ermöglicht auch eine gründlichere Analyse der Sicherheitsaspekte.

Optimierte Fertigungsprozesse

In der Fertigung helfen digitale Zwillinge, Produktionslinien zu optimieren und Ausfallzeiten zu minimieren. Durch die Echtzeitüberwachung können potenzielle Probleme frühzeitig erkannt und behoben werden, bevor sie zu kostspieligen Ausfällen führen.

Ein konkretes Beispiel: Ein großer Automobilhersteller nutzt digitale Zwillinge, um seine Schweißroboter zu überwachen. Durch die Analyse der Daten konnte das Unternehmen die Schweißqualität verbessern und gleichzeitig den Energieverbrauch senken.

Vorausschauende Wartung

Im Bereich der Wartung ermöglichen digitale Zwillinge eine vorausschauende Instandhaltung. Anstatt auf feste Wartungsintervalle zu setzen, können Unternehmen den tatsächlichen Zustand ihrer Anlagen in Echtzeit überwachen und Wartungsarbeiten genau dann durchführen, wenn sie wirklich nötig sind.

Ein Beispiel aus der Praxis: Ein Windparkbetreiber setzt digitale Zwillinge ein, um den Zustand seiner Turbinen zu überwachen. Durch die Analyse von Vibrations- und Temperaturdaten kann das Unternehmen potenzielle Ausfälle vorhersagen und rechtzeitig eingreifen. Dies hat zu einer Reduzierung der ungeplanten Ausfallzeiten geführt.

Digital Twin Engineering bietet enorme Chancen für Unternehmen, ihre Prozesse zu optimieren und Kosten zu senken. Die Technologie ist zwar komplex, aber die Vorteile sind unbestreitbar. Unternehmen, die jetzt in diese Technologie investieren, werden in Zukunft einen deutlichen Wettbewerbsvorteil haben.

Fazit

Digital Twin Engineering revolutioniert die Art und Weise, wie Unternehmen Produkte entwickeln, Prozesse optimieren und Wartung durchführen. Diese Technologie ermöglicht es, komplexe Systeme virtuell abzubilden und in Echtzeit zu analysieren. Durch die Verknüpfung von physischen Objekten mit ihren digitalen Gegenstücken eröffnen sich völlig neue Möglichkeiten zur Effizienzsteigerung und Kosteneinsparung.

Die Vorteile des Digital Twin Engineering sind beeindruckend: Von der beschleunigten Produktentwicklung über optimierte Fertigungsprozesse bis hin zur vorausschauenden Wartung – die Anwendungsmöglichkeiten sind vielfältig und branchenübergreifend. Unternehmen, die diese Technologie einsetzen, können ihre Wettbewerbsfähigkeit deutlich steigern.

In Zukunft wird die Bedeutung von Digital Twin Engineering weiter zunehmen. Mit der fortschreitenden Entwicklung von KI und Machine Learning werden digitale Zwillinge noch intelligenter und autonomer. Sie werden in der Lage sein, komplexe Entscheidungen selbstständig zu treffen und Prozesse eigenständig zu optimieren. Auch die Integration von Augmented und Virtual Reality wird das Potenzial dieser Technologie weiter ausbauen.

Für Unternehmen wird es entscheidend sein, sich frühzeitig mit Digital Twin Engineering auseinanderzusetzen und die Technologie in ihre Strategien zu integrieren. Diejenigen, die jetzt investieren und Erfahrungen sammeln, werden in Zukunft einen klaren Wettbewerbsvorteil haben.

Wenn du mehr über innovative Technologien und ihre Anwendungen erfahren möchtest, solltest du dir newroom connect ansehen. Diese Plattform ermöglicht es dir, beeindruckende virtuelle Ausstellungen und Showrooms zu erstellen, die deine Kunden fesseln und deine Reichweite erhöhen. Mit newroom connect kannst du die Vorteile der digitalen Transformation voll ausschöpfen und dein Unternehmen auf die nächste Stufe heben.

Digital Twin Engineering ist mehr als nur ein Trend – es ist eine fundamentale Veränderung in der Art und Weise, wie wir Produkte entwickeln, fertigen und warten. Die Zukunft gehört denjenigen, die diese Technologie verstehen und nutzen. Bist du bereit, Teil dieser Revolution zu sein?