Industrie-Digital Twins verändern die Art und Weise, wie Unternehmen ihre Produktionsprozesse überwachen und optimieren. Sie integrieren Echtzeitdaten und ermöglichen präzise Simulationen.

Wir bei newroom connect zeigen dir, wie diese Technologie Ausfallzeiten minimiert und die Effizienz steigert. Erfahre, wie führende Unternehmen wie General Electric, Siemens und BASF die Technologie erfolgreich einsetzen.

Wie funktioniert ein Industrie-Digital Twin?

Ein Industrie-Digital Twin funktioniert durch die Integration von Echtzeitdaten aus der physischen Welt mit einer digitalen Repräsentation von Maschinen und Prozessen. Diese Verknüpfung ermöglicht Simulationen, die den Zustand und die Performance von Produktionsanlagen abbilden. Echtzeitdaten werden über Sensoren erfasst und in das digitale Modell gespeist. Dadurch können Abweichungen sofort erkannt und korrigierende Maßnahmen eingeleitet werden.

Überwachung und Vorhersage

Die Überwachung von Systemzuständen ist ein zentraler Vorteil der Digital Twins. Durch die kontinuierliche Analyse von Daten exakt im Moment des Geschehens können potenzielle Probleme frühzeitig erkannt werden. Zum Beispiel überwacht BASF seine Produktionsanlagen mit Digital Twins und konnte die Ausfallzeiten um 30% reduzieren. Dank der Echtzeit-Überwachung lassen sich Trends identifizieren, die auf bevorstehende Wartungen hinweisen. So musst Du nicht mehr auf den Ausfall einer Maschine warten, sondern kannst proaktiv dagegen vorgehen.

Effizienzsteigerung durch Optimierung

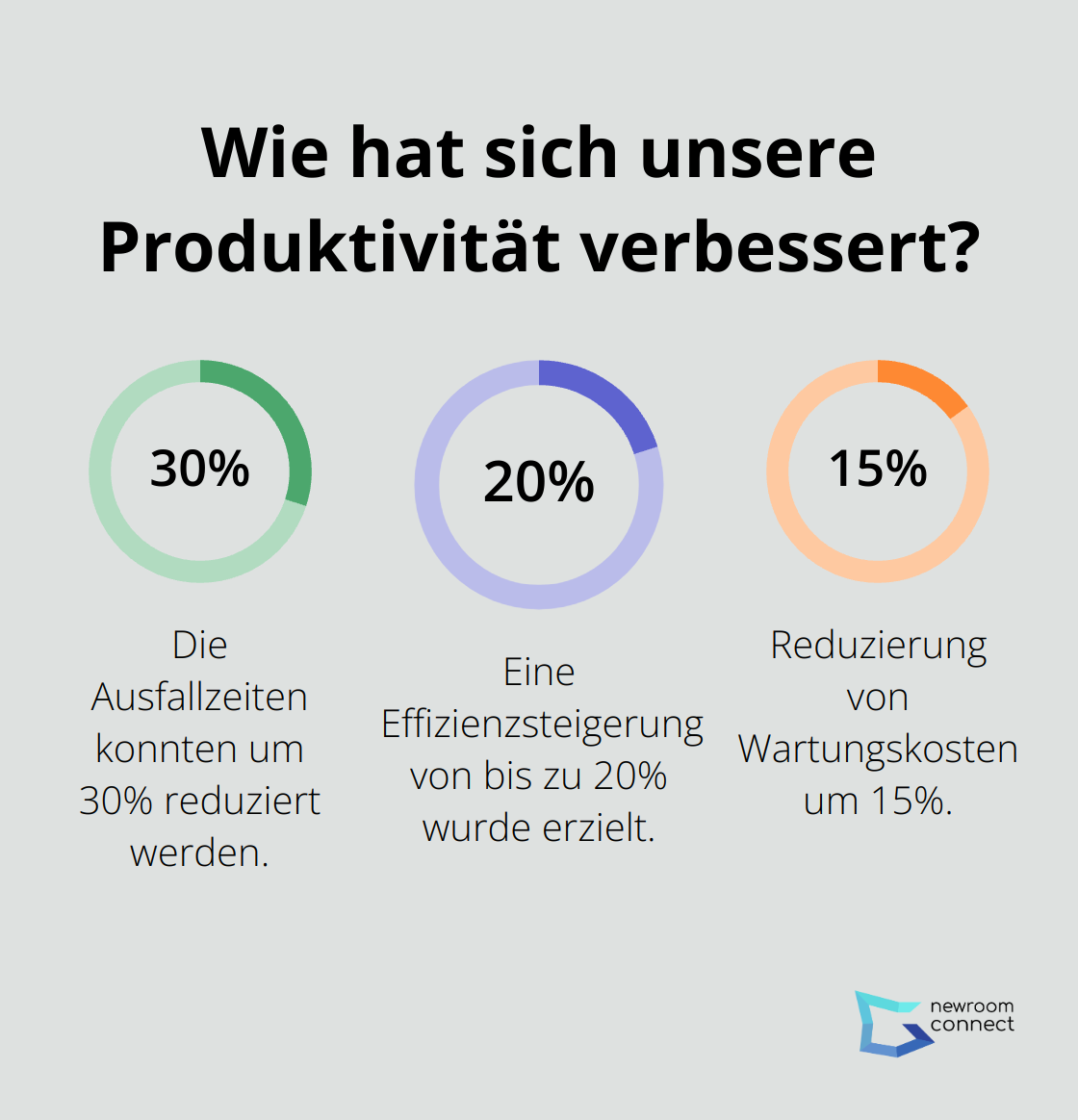

Mit den präzisen Simulationen und Vorhersagemodellen kannst Du Deine Produktionsprozesse kontinuierlich optimieren. General Electric nutzt diese Technologie, um die Effizienz ihrer Turbinen zu steigern. Die Resultate sprechen für sich: Eine Effizienzsteigerung von bis zu 20% bei gleichzeitiger Reduzierung von Wartungskosten um 15%.

Praktische Tipps zur Implementierung

Erfolgreiche Implementierungen zeigen, dass der Einsatz von spezialisierten IT-Dienstleistern wie Siemens oder Microsoft bei der Einführung eines Digital Twins hilfreich ist. Sie bieten maßgeschneiderte Lösungen, die Deinen spezifischen Anforderungen gerecht werden. Beginne immer mit einer klaren Zielsetzung und integriere kleine, überschaubare Projekte, bevor Du den Einsatz auf weitere Bereiche ausweitest. So minimierst Du das Risiko und profitierst gleichzeitig von den ersten Effekten wie reduzierten Ausfallzeiten und gesteigerter Effizienz.

Zusammengefasst: Echtzeitdaten und präzise Simulationen ermöglichen es Unternehmen, wie nie zuvor Systemzustände zu überwachen und Prozesse zu optimieren. Nutze diese Potenziale für Dein Unternehmen, um auf dem neuesten Stand der Technologie zu bleiben und die Effizienz Deiner Produktionsprozesse zu steigern.

Wie profitierst du von Industrie-Digital Twins?

Reduzieren Ausfallzeiten und Wartungskosten?

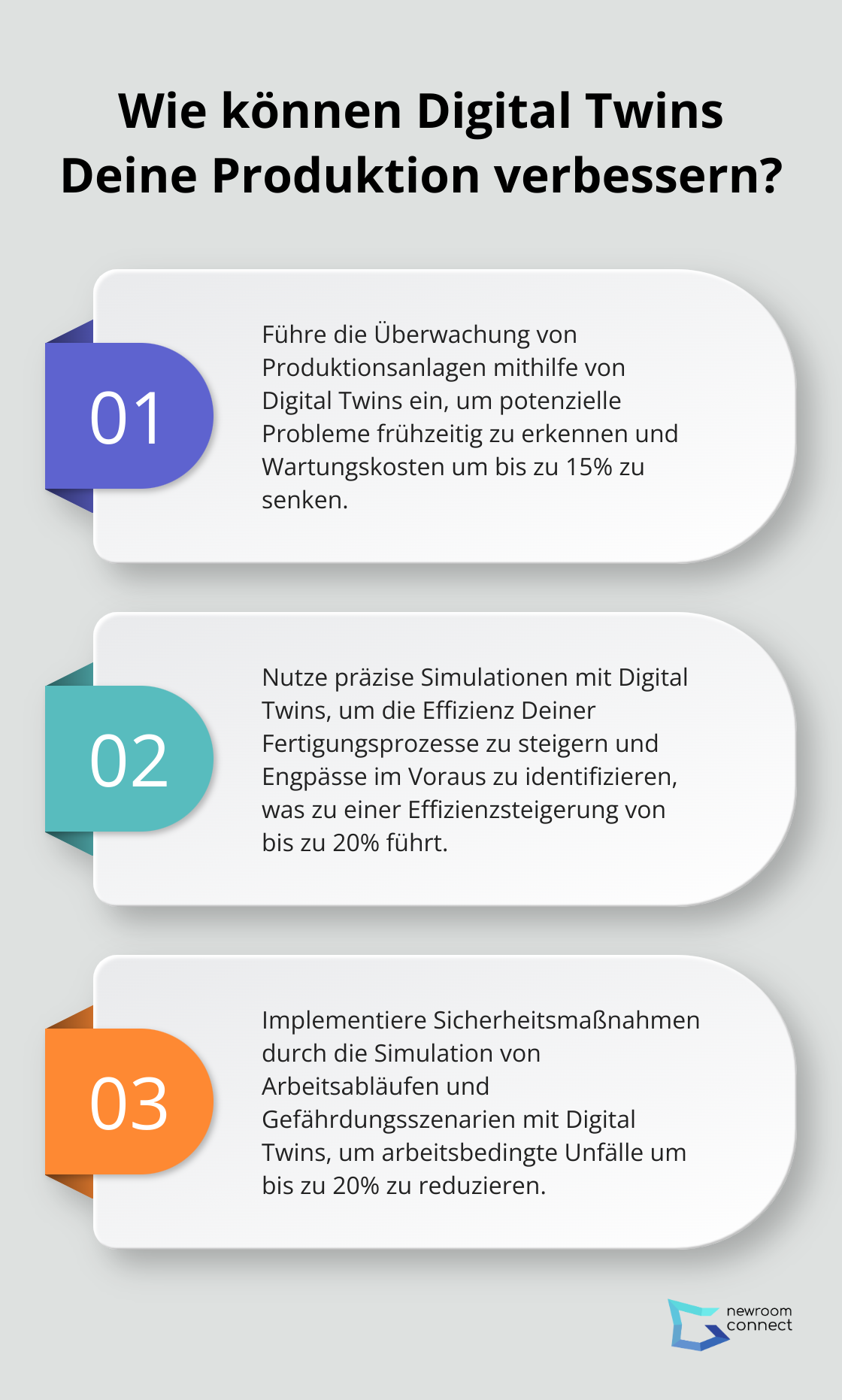

Industrie-Digital Twins sind unschätzbar wertvoll, wenn es darum geht, Ausfallzeiten zu minimieren und Wartungskosten zu senken. Laut einer Studie von Capgemini reduziert der Einsatz digitaler Zwillinge die Ausfallzeiten von Maschinen um bis zu 30%. Durch die kontinuierliche Überwachung von Anlagen können potenzielle Probleme frühzeitig erkannt und behoben werden, bevor sie zu kostspieligen Ausfällen führen. Ein Beispiel: General Electric konnte durch den Einsatz ihrer Digital Twins die Wartungskosten ihrer Turbinen um 15% reduzieren.

Verbesserung von Effizienz und Qualität

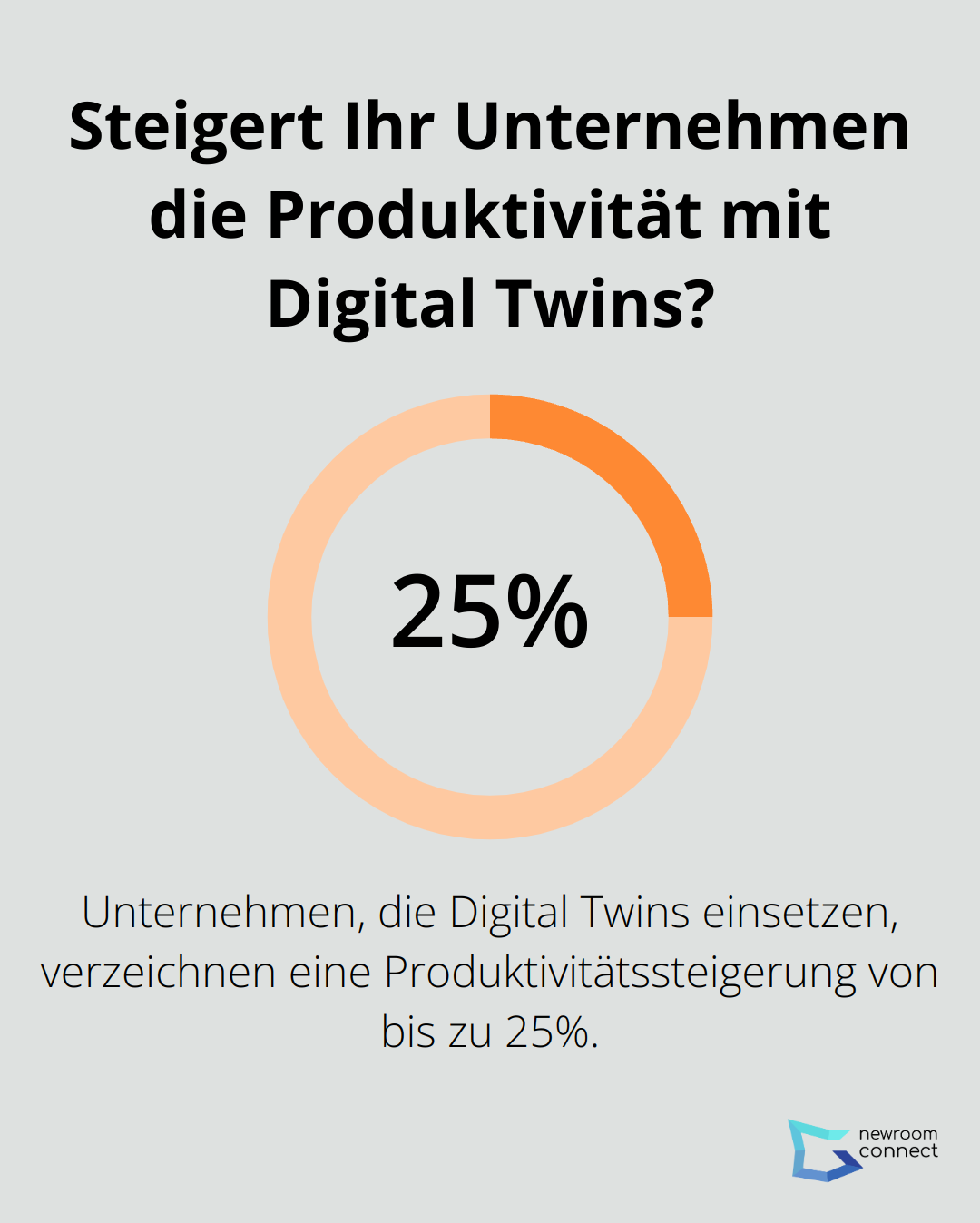

Die Technologie ermöglicht es dir, Produktionsprozesse effizienter zu gestalten und die Qualität zu sichern. Siemens nutzt Digital Twins, um ihre Fertigungsprozesse zu optimieren, was zu einer Effizienzsteigerung von bis zu 20% geführt hat. Durch präzise Simulationen kannst du Engpässe identifizieren und Prozesse reibungsloser gestalten. So werden weniger Ressourcen verschwendet und die Produktqualität steigt. Eine Untersuchung der IDC besagt, dass Unternehmen, die Digital Twins einsetzen, eine Produktivitätssteigerung von bis zu 25% verzeichnen.

Erhöhte Sicherheit am Arbeitsplatz

Digital Twins tragen auch erheblich zur Arbeitssicherheit bei. Durch die Simulation von Arbeitsabläufen und Gefährdungsszenarien lassen sich Gefahrenpotenziale frühzeitig identifizieren. Die BASF nutzt beispielsweise diese Technologie, um Sicherheitsrisiken in ihren Produktionsanlagen zu minimieren. Ein Bericht von McKinsey unterstreicht, dass der Einsatz von Digital Twins zu einer Reduzierung von arbeitsbedingten Unfällen um bis zu 20% führen kann. Dies schafft nicht nur eine sicherere Arbeitsumgebung, sondern reduziert auch kostenintensive Arbeitsausfälle und Versicherungsprämien.

Durch diese spezifischen Vorteile wird klar, dass Industrie-Digital Twins mehr bieten als nur theoretische Möglichkeiten. Sie bringen echte, messbare Verbesserungen in den Produktionsprozess ein.

Wie werden Industrie-Digital Twins erfolgreich implementiert?

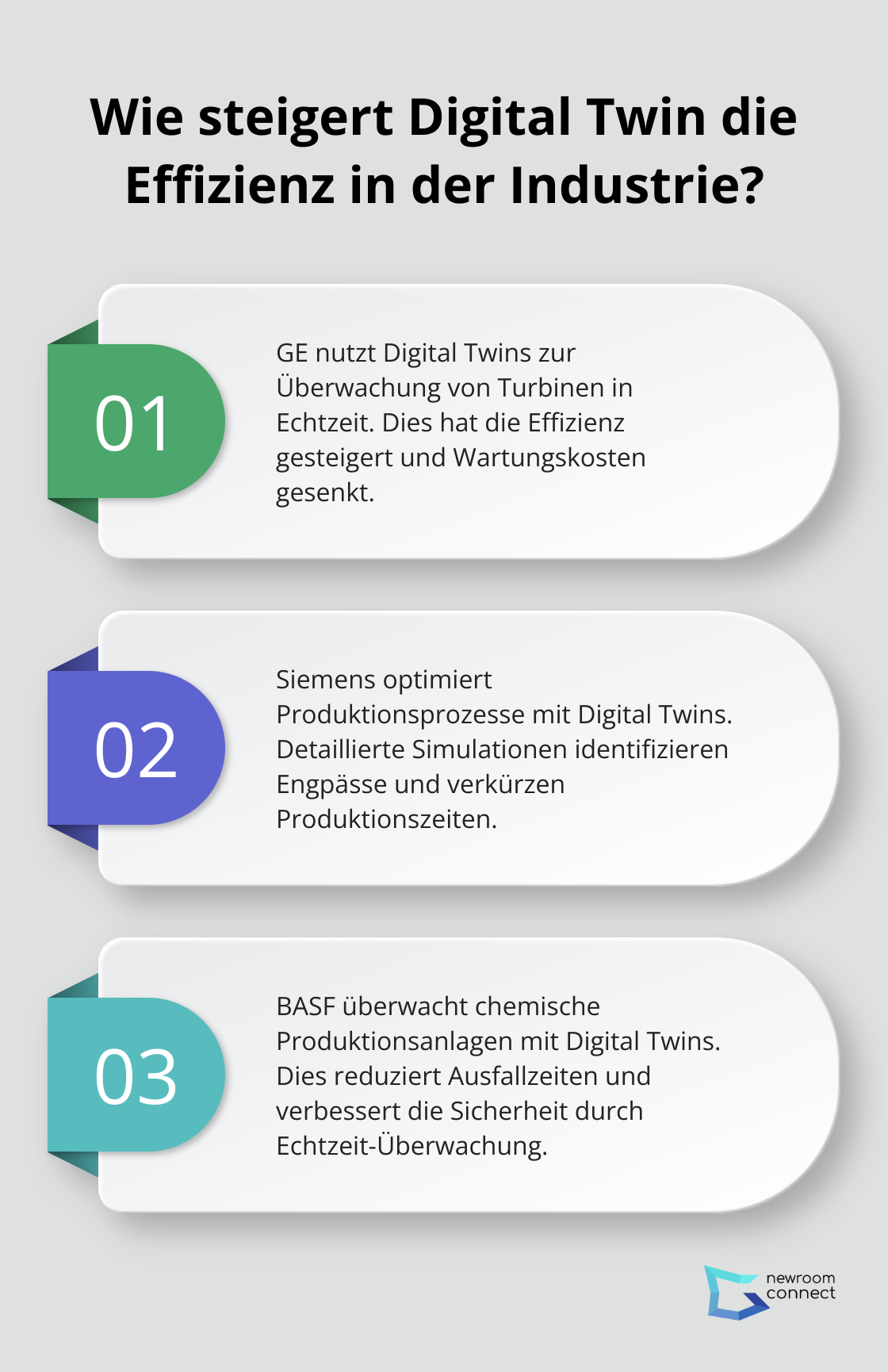

General Electrics Einsatz in der Turbinenüberwachung

General Electric (GE) hat Digital Twins in der Überwachung ihrer Turbinen eingesetzt und beträchtliche Verbesserungen erzielt. Mit Hilfe dieser Technologie kann GE den Zustand ihrer Turbinen in Echtzeit überwachen und detaillierte Analysen durchführen. Das hat die Effizienz der Turbinen signifikant gesteigert und auch die Wartungskosten gesenkt. Ein Schlüssel dabei ist die Fähigkeit der Digital Twins, Tausende von Datenpunkten zu erfassen und sofortige Anpassungen vorzunehmen. Für Unternehmen, die ähnliche Fortschritte erzielen möchten, ist es entscheidend, die Sensorik und Datenintegration konsequent zu implementieren und IT-Spezialisten zur Unterstützung hinzuzuziehen.

Siemens‘ Anwendung im Fertigungssektor

Siemens nutzt Digital Twins, um Fertigungsprozesse zu optimieren und Produktionszeiten zu verkürzen. Dank detaillierter Simulationen und Echtzeit-Überwachung konnte Siemens die Effizienz ihrer Produktionslinien signifikant steigern. Dies gelang durch die exakte Nachbildung von Produktionsabläufen und die Identifikation von Engpässen bereits in der Planungsphase. Ein praktischer Tipp für Unternehmen: Beginne mit einem Pilotprojekt, um die Technologie zu testen und relevante Daten zu sammeln, bevor sie auf größere Produktionsbereiche ausgeweitet wird. Nutzung cloudbasierter Lösungen kann dabei helfen, schnell und flexibel zu skalieren.

BASFs Nutzung in der chemischen Produktion

BASF setzt Digital Twins zur besseren Überwachung und Verwaltung ihrer chemischen Produktionsanlagen ein. Dies hat Ausfallzeiten reduziert und die Sicherheit der Arbeitsumgebung signifikant verbessert. Digital Twins ermöglichen BASF die Überwachung unterschiedlichster Parameter wie Temperatur, Druck und chemische Zusammensetzung in Echtzeit. Ein weiterer Vorteil ist die Möglichkeit, Sicherheitsrisiken mittels Simulationen frühzeitig zu erkennen und entsprechende Maßnahmen einzuleiten, was zu einer Reduzierung von arbeitsbedingten Unfällen geführt hat. Ein wertvoller Rat: Unternehmen sollten auf eine kontinuierliche Wartung der Sensorsysteme achten, um die Genauigkeit der Digital Twins sicherzustellen und maximale Effizienz zu erreichen.

Die erfolgreiche Implementierung von Digital Twins in der Industrie zeigt, dass sie weit mehr sind als nur ein technisches Gadget. Sie können handfeste, messbare Ergebnisse liefern, die den Unterschied zwischen Erfolg und Misserfolg in einem hochkompetitiven Markt ausmachen. Die Integration dieser Technologie sollte schrittweise und wohlüberlegt erfolgen.

Zusammenfassung

Industrie-Digital Twins haben die Art und Weise revolutioniert, wie Unternehmen ihre Produktionsprozesse überwachen und optimieren. Durch Echtzeitdaten und präzise Simulationen ermöglichen sie dir, Ausfallzeiten zu minimieren und die Effizienz deiner Anlagen zu steigern. Führende Unternehmen wie General Electric, Siemens und BASF haben gezeigt, wie erfolgreich der Einsatz von Digital Twins sein kann.

Die Zukunft dieser Technologie sieht vielversprechend aus. Experten prognostizieren, dass Digital Twins künftig noch stärker durch Künstliche Intelligenz und Maschinelles Lernen unterstützt werden. Diese Integration wird zu noch genaueren Vorhersagen und Optimierungen führen. Zudem wird die Einbindung von Augmented und Virtual Reality-Technologien die Visualisierung und Bedienbarkeit weiter verbessern.

Erweiterte Anwendungen könnten beispielsweise in der Logistik, dem Gesundheitswesen und im Bauwesen entstehen. Stell dir vor, wie präzise die Planung von Bauprojekten oder die Überwachung von Lieferketten mit Hilfe von Digital Twins sein könnte. Auch personalisierte Wartungslösungen, die speziell auf die Anforderungen deines Unternehmens zugeschnitten sind, könnten bald Realität werden.

Um diese Technologien optimal zu nutzen und auf dem neuesten Stand zu bleiben, könnte sich ein Blick auf newroom connect lohnen. Diese Plattform bietet dir immersive virtuelle Ausstellungen und Showrooms, die Kunden weltweit begeistern. Angetrieben von Unreal Engine 5 und Ready Player Me, steht dir eine unübertroffene Realitätstreue zur Verfügung, die die Art und Weise deiner Kundeninteraktion revolutionieren kann.

Nutze diese Möglichkeiten, um die Effizienz und Qualität deiner Produktionsprozesse zu steigern und dein Unternehmen zukunftssicher zu machen. Industrie-Digital Twins sind nicht nur ein vorübergehender Trend, sondern bieten nachhaltige Vorteile, die deine Wettbewerbsfähigkeit langfristig stärken.