Digitale Zwillinge sind längst keine Zukunftsvision mehr – sie laufen in Fabriken, Gebäuden und Logistikzentren weltweit. Das Problem: Viele von ihnen funktionieren wie statische Abbilder der Realität und verpassen damit ihre größte Chance.

Predictive Modeling ändert das fundamental. Mit den richtigen Algorithmen und Datenanalysen wird dein digitaler Zwilling zum aktiven Problemlöser, der Fehler vorhersieht, bevor sie entstehen.

Wir bei newroom connect sehen täglich, wie diese Kombination Betriebskosten senkt und Ausfallzeiten eliminiert. In diesem Beitrag zeigen wir dir, wie das funktioniert und welche konkreten Vorteile du damit erreichst.

Vom Datensatz zur Vorhersage

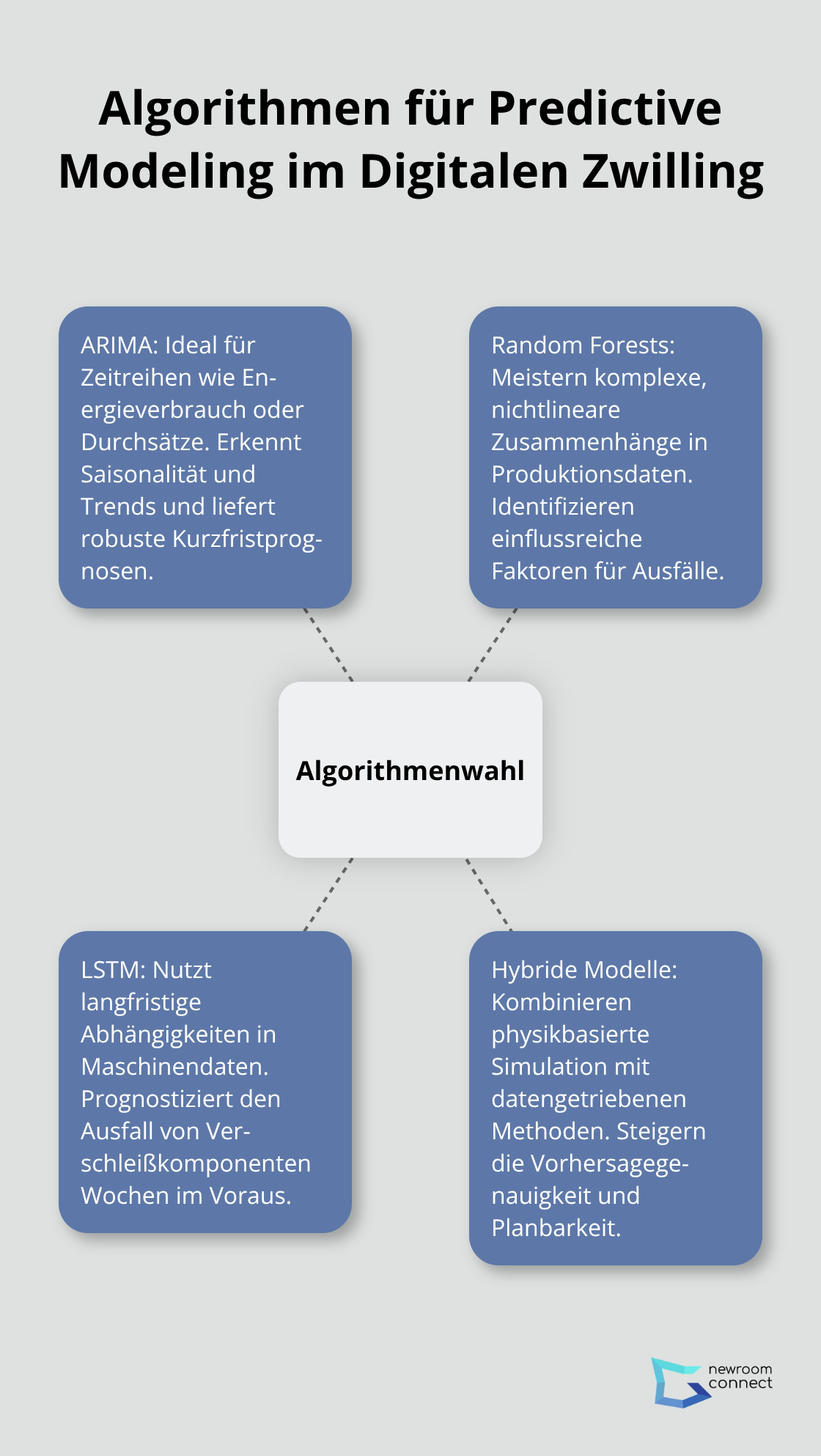

Predictive Modeling ist im Kern nichts anderes als das systematische Lernen aus Vergangenheitsdaten, um zukünftige Ereignisse genau vorherzusagen. Machine Learning Algorithmen erkennen dabei Muster in deinen Betriebsdaten – etwa Temperaturverläufe, Vibrationssignaturen oder Verschleißindikatoren – und identifizieren die Bedingungen, die zu Fehlern führen. Random Forests eignen sich hervorragend für komplexe, nichtlineare Zusammenhänge in Produktionsdaten, während ARIMA-Modelle besser für Zeitreihen wie Energieverbrauch oder Durchsätze arbeiten. Der entscheidende Punkt ist, dass du nicht blind irgendwelche Algorithmen auswählst, sondern deine Wahl an die konkrete Aufgabe anpasst. Ein LSTM-Netzwerk (Long Short-Term Memory) beispielsweise merkt sich langfristige Abhängigkeiten in Maschinendaten und kann damit vorhersagen, wann eine Verschleißkomponente ausfällt – Wochen, bevor es passiert.

Warum statische Zwillinge Geld kosten

Ein digitaler Zwilling ohne Vorhersagefähigkeit ist wie ein Spiegel – er zeigt dir den aktuellen Zustand, aber nicht, was als Nächstes passiert. Du siehst, dass eine Maschine gerade läuft, aber du erkennst nicht, dass ihre Lager in drei Tagen überhitzen werden. Predictive Modeling ändert das grundlegend, indem es kontinuierlich neue Daten mit historischen Mustern abgleicht und dich warnt, bevor kritische Schwellwerte erreicht werden. Die Fraunhofer IPK und msg zeigen in ihrer Digital Twin Readiness Assessment Studie von 2020, dass viele Unternehmen ihre Zwillinge primär als reine Datenbereitstellungssysteme nutzen – das volle Potenzial bleibt ungenutzbar. Sobald du Vorhersagemodelle hinzufügst, verwandelt sich dein Zwilling von einem passiven Beobachter zu einem aktiven Ratgeber, der konkrete Handlungsempfehlungen gibt.

Praktische Integration in bestehende Infrastrukturen

Die technische Realität ist, dass du nicht bei null anfangen musst. Deine Maschinen produzieren bereits Daten – Sensoren erfassen Betriebsparameter, Produktionssysteme loggen Ereignisse, Wartungssoftwares dokumentieren Reparaturen. Predictive Modeling nutzt genau diese Datenquellen und verbindet sie intelligent mit deinem digitalen Zwilling. Die Architektur muss dabei robust und skalierbar sein: Du brauchst eine Dateninfrastruktur, die Sensorsignale in Echtzeit verarbeitet, historische Daten für das Training deiner Modelle speichert und Vorhersagen zurück in deine Steuerungssysteme einspeist.

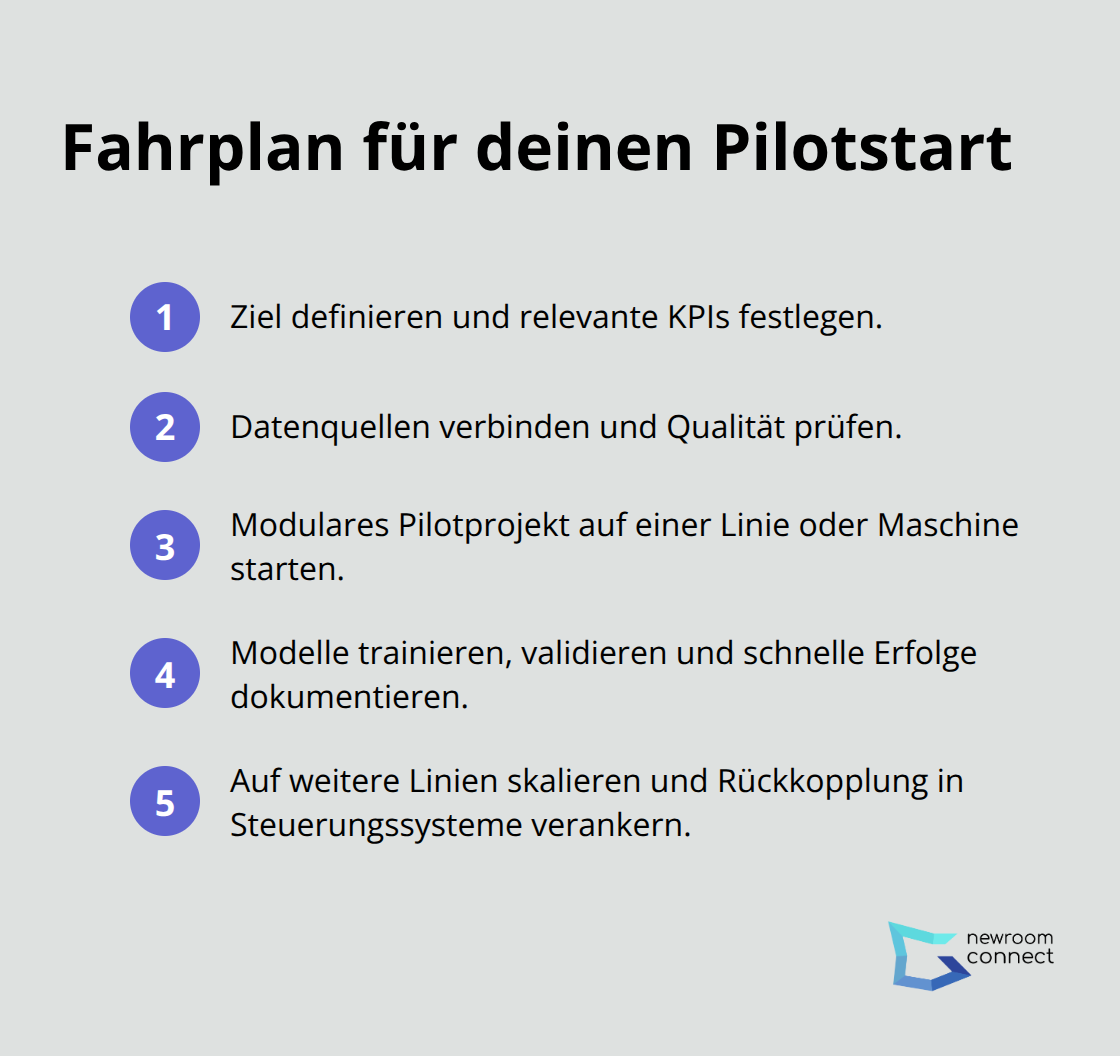

Ein konkretes Vorgehen zeigt sich in modularen Pilotprojekten – etwa einer einzelnen Produktionslinie oder Maschine – um schnelle Erfolge zu dokumentieren. Dabei lernst du, welche Daten tatsächlich wertvoll sind und welche Algorithmen in deiner Umgebung funktionieren. Die Forschung zeigt, dass Unternehmen mit hybriden Modellen (physikbasiert kombiniert mit datengetrieben) ihre Vorhersagegenauigkeit deutlich steigern und damit die Wartung gezielter planen können. Ein praktisches Beispiel: Ein Wärmeregler in einer Produktionslinie lässt sich mit einem hybriden Modell so optimieren, dass du die Filterverstopfung vorhersehen kannst, bevor sie zu ungeplanten Wartungen führt. Das spart nicht nur Kosten, sondern auch Produktionsunterbrechungen.

Wettbewerbsvorteil durch intelligente Vorhersagen

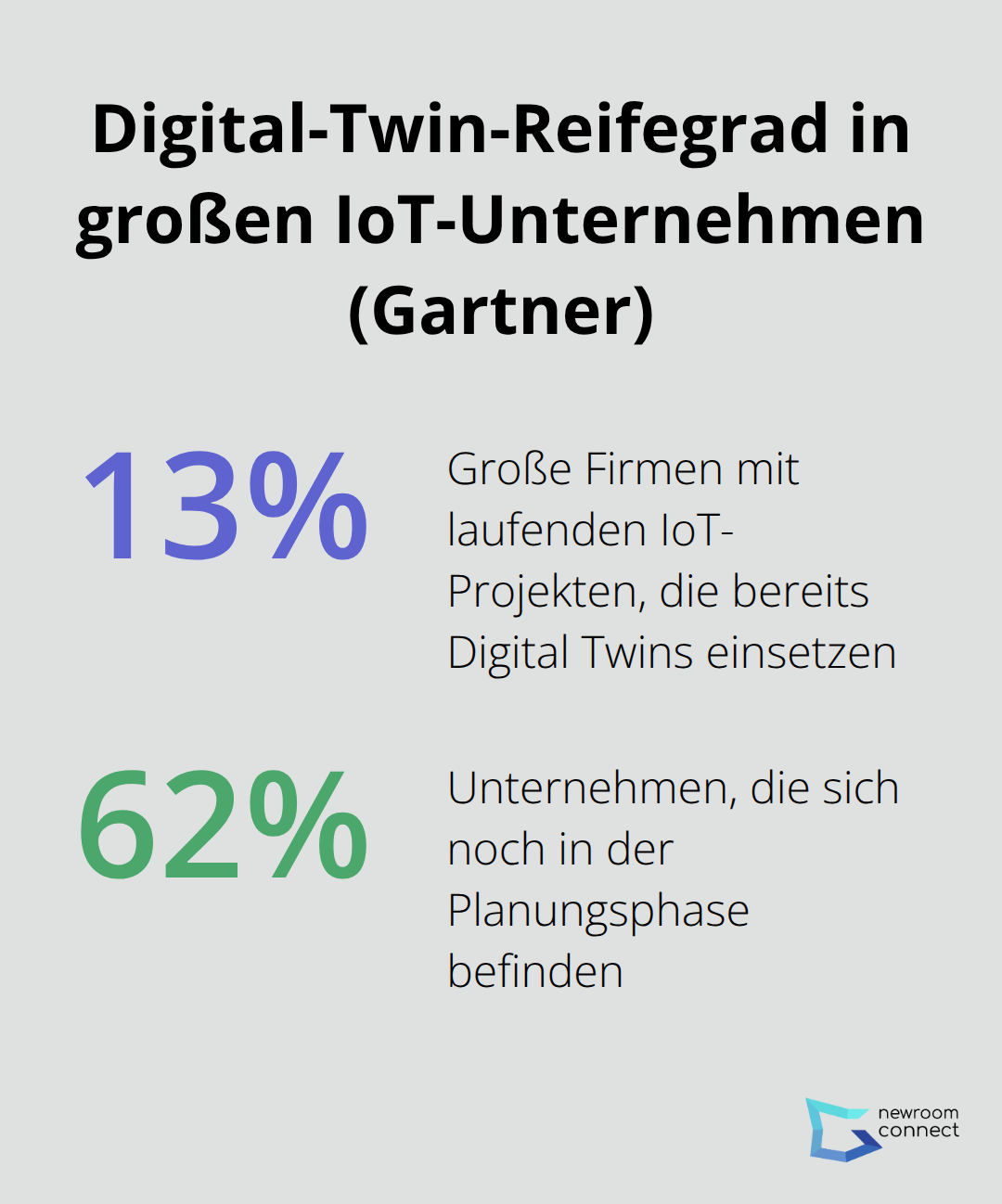

Die Gartner-Statistik zeigt: Nur etwa 13 Prozent der großen Firmen mit laufenden IoT-Projekten setzen Digital Twins ein, während 62 Prozent sich noch in der Planungsphase befinden. Das ist dein Wettbewerbsvorteil: Unternehmen, die jetzt Predictive Modeling in ihre Zwillinge integrieren, senken Ausfallzeiten nachweislich um 30 bis 50 Prozent und sparen damit Hunderttausende Euro pro Jahr.

Während deine Konkurrenz noch plant, optimierst du bereits deine Betriebsabläufe mit Daten, die dir sagen, was morgen passiert. Diese Vorhersagefähigkeit ist nicht theoretisch – sie funktioniert in der Praxis und setzt dich im Wettbewerb deutlich nach vorne. Jetzt geht es darum, diese Vorhersagen konkret in deinen Betrieb zu integrieren und damit echte Veränderungen zu erreichen.

Wie Vorhersagen Anomalien stoppen, bevor sie teuer werden

Wenn dein digitaler Zwilling Daten in Echtzeit empfängt, passiert das Entscheidende erst dann, wenn diese Daten analysiert werden. Predictive Modeling erkennt Abweichungen von normalen Betriebsmustern sofort – und das ist der Punkt, an dem echte Kostenersparnisse beginnen. Statt zu warten, bis eine Maschine ausfällt, wird dein System dich warnen, wenn Vibrationssignaturen sich verändern, Temperaturen ungewöhnliche Schwankungen zeigen oder Verschleißmuster auf einen kommenden Defekt hindeuten. Mit den richtigen Algorithmen lassen sich Anomalien mit einer Genauigkeit erkennen, die deine Wartungsteams befähigt, proaktiv zu handeln statt reaktiv zu reparieren. Das bedeutet konkret, dass du eine Komponente austauschst, bevor sie bricht – nicht danach, wenn bereits Produktionsausfälle entstanden sind.

Früherkennung statt Notfallreparaturen

Ein Wärmeregler mit hybriden Modellen kann Filterverstopfung vorhersagen, bevor sie zu ungeplanten Wartungen führt. Diese Frühwarnsysteme senken ungeplante Ausfallzeiten um 30 bis 50 Prozent, wie Unternehmen mit etablierten Vorhersageprogrammen dokumentieren. Der wirtschaftliche Effekt ist unmittelbar: Weniger Notfall-Reparaturen bedeuten niedrigere Arbeitskosten, höhere Maschinenauslastung und planbare Wartungsfenster, die in deine Produktionsplanung passen. Daimler Truck demonstriert, wie Zwillingsdaten von tausenden Komponenten helfen, diese Komplexität zu managen und Effizienz zu steigern – ein Ansatz, der zeigt, dass Skalierbarkeit kein theoretisches Konzept ist, sondern in der Praxis funktioniert.

Deine Daten als Trainingsmaterial für die Zukunft

Der Schlüssel liegt darin, dass deine historischen Betriebsdaten nicht nur Informationen über die Vergangenheit liefern – sie sind Trainingsmaterial für Algorithmen, die zukünftige Zustände vorhersagen. ARIMA-Modelle funktionieren besonders gut für Zeitreihen wie Energieverbrauch oder Durchsätze, weil sie saisonale Muster und Trends erkennen. Random Forests bewältigen komplexe, nichtlineare Zusammenhänge in Produktionsdaten und identifizieren, welche Kombinationen von Faktoren zu Problemen führen. LSTM-Netzwerke merken sich langfristige Abhängigkeiten und können vorhersagen, wann eine Verschleißkomponente ausfällt – Wochen im Voraus. Die praktische Konsequenz ist, dass du nicht alle Algorithmen gleichzeitig brauchst. Du wählst basierend auf deiner konkreten Aufgabe: Wenn du Energieverbräuche vorhersagen willst, ist ARIMA die richtige Wahl. Wenn du komplexe Maschinenausfälle verstehen musst, funktioniert ein Random Forest besser. Diese Auswahl bestimmt, ob deine Vorhersagen genau genug sind, um Entscheidungen zu treffen.

Wartung planen statt Ressourcen verschwenden

Predictive Modeling transformiert auch, wie du Wartungsmitarbeiter, Ersatzteile und Produktionskapazität planst. Statt nach Wartungsplan blind Komponenten zu tauschen – was oft zu früh geschieht und Ressourcen vergeudet – nutzt du tatsächliche Verschleißdaten. Ein hybrider Modellierungsansatz kombiniert physikbasierte Simulationen mit datengetriebenen Erkenntnissen und steigert die Vorhersagegenauigkeit deutlich. Das ermöglicht es dir, Wartung so zu planen, dass Ausfallrisiken minimiert und Ressourcennutzung optimiert werden. Wenn dein Modell vorhersagt, dass Lagerkomponente A in drei Wochen kritisch wird, kannst du sie in eine geplante Wartung integrieren, statt eine separate Reparatur zu organisieren. Das spart Arbeitszeit und reduziert Produktionsstillstände erheblich.

Die Infrastruktur muss dafür robust sein: Sensoren müssen kontinuierlich Daten liefern, historische Daten müssen für Modelltraining verfügbar sein, und Vorhersagen müssen zurück in deine Steuerungssysteme fließen. Ein modulares Pilotprojekt – etwa eine einzelne Produktionslinie – ist der praktische Einstiegspunkt. Du dokumentierst schnelle Erfolge, lernst, welche Daten wertvoll sind, und skalierst dann auf weitere Linien.

Unternehmen mit etablierten Programmen sparen damit Hunderttausende Euro pro Jahr durch weniger Ausfallzeiten und effizientere Ressourcennutzung. Doch Vorhersagen allein reichen nicht aus – sie müssen auch in konkrete Optimierungen deiner Betriebsabläufe übersetzt werden.

Wo Vorhersagen konkrete Ergebnisse liefern

Die Theorie ist elegant, aber die Realität entscheidet über Investitionen. In der Fertigungsindustrie zeigt sich das unmittelbar: Ein Automobilhersteller, der mit hybriden Vorhersagemodellen arbeitet, senkt Ausfallzeiten um 30 bis 50 Prozent. Das sind nicht irgendwelche Zahlen – das sind Stunden, in denen Maschinen laufen statt stillzustehen. Daimler Truck nutzt genau diesen Ansatz und verwaltet damit Daten von tausenden Komponenten, um Komplexität zu managen und Effizienz zu steigern. Der konkrete Vorteil liegt darin, dass du nicht mehr nach starren Wartungsplänen arbeitest, sondern nach echten Verschleißdaten. Wenn dein Vorhersagemodell dir sagt, dass ein Lager in zwei Wochen kritisch wird, planst du die Wartung gezielt in ein Produktionsfenster, das passt. Das spart Arbeitszeit und verhindert teure Notfallreparaturen, die deine gesamte Produktion lahmlegen.

Energieoptimierung durch Mustererkennung

In Smart Buildings funktioniert das Prinzip ähnlich, nur dass hier Energieverbrauch im Fokus steht. Energieverbrauch folgt Mustern – Temperaturausgleich, Nutzungszeiten, externe Wetterbedingungen – und ein digitaler Zwilling mit ARIMA-Modellen erkennt diese Muster und optimiert Heizung, Kühlung und Belüftung automatisch. Das bedeutet konkret, dass deine Systeme nicht nach Zeitplan reagieren, sondern nach tatsächlichem Bedarf. Ein Gebäude, das seine Energieverbrauchsmuster versteht, kann Kosten um 15 bis 25 Prozent senken – ohne Komfortverluste für die Nutzer. Die Vorhersagegenauigkeit ist dabei entscheidend: Je besser dein Modell die Zusammenhänge zwischen Außentemperatur, Belegung und Energiebedarf erfasst, desto präziser lässt sich die Klimatechnik steuern.

Bestandsverwaltung durch Nachfrageprognosen

In der Supply Chain funktioniert Vorhersage anders, aber nicht weniger wirksam. Deine Lieferketten sind chaotisch, weil keiner weiß, was morgen passiert. Mit Predictive Modeling analysierst du historische Bestellmuster, Lieferzeiten, saisonale Schwankungen und externe Faktoren wie Rohstoffpreise oder Transportkosten. Das Ergebnis ist eine realistische Vorhersage deines Bedarfs zwei bis drei Monate im Voraus. Das bedeutet konkret: Du bestellst nicht blind und lagert keine überschüssigen Bestände, sondern bestellt genau dann, wenn du weißt, dass du die Waren brauchst. Unternehmen mit etablierten Vorhersageprogrammen senken ihre Lagerbestände um 20 bis 30 Prozent und reduzieren gleichzeitig Lieferengpässe. Der wirtschaftliche Effekt ist doppelt – weniger Kapital gebunden in Lagern und weniger Verschrottung von verdorbenen oder veralteten Waren.

Random Forests eignen sich hier besonders, weil sie nichtlineare Zusammenhänge zwischen dutzenden Einflussfaktoren erkennen (Wetterdaten, Markttrends, Saisonalität, historische Nachfrage). Ein LSTM-Netzwerk kann langfristige Abhängigkeiten in deinen Bestellmustern erfassen und vorhersagen, wann Engpässe entstehen. Die praktische Konsequenz ist, dass du deine Lieferanten nicht überraschst mit plötzlichen Bestellsprüngen und deine Produktion nicht stoppt, weil kritische Komponenten fehlen. Bessere Planbarkeit für deine Produktion bedeutet auch weniger operative Krisen und stabilere Lieferketten. Wenn dein Modell saisonale Nachfragespitzen vorhersieht (etwa vor Weihnachten oder zu Jahresbeginn), kannst du rechtzeitig mit deinen Lieferanten kommunizieren und Engpässe vermeiden, statt sie zu erleben.

Abschließende Gedanken

Predictive Modeling macht deine digitalen Zwillinge zu dem, was sie sein sollten: aktive Partner, die dir sagen, was morgen passiert, bevor es passiert. Ein Zwilling ohne Vorhersagefähigkeit bleibt ein passiver Beobachter, während einer mit den richtigen Algorithmen deine Betriebskosten senkt und Ausfallzeiten eliminiert. Die Zahlen zeigen es deutlich – Unternehmen mit etablierten Vorhersageprogrammen senken Ausfallzeiten um 30 bis 50 Prozent, Energieoptimierung in Smart Buildings spart 15 bis 25 Prozent Kosten, und Supply-Chain-Vorhersagen reduzieren Lagerbestände um 20 bis 30 Prozent.

Der Wettbewerbsvorteil liegt darin, dass du jetzt handeln kannst, während deine Konkurrenz noch plant. Nur 13 Prozent der großen Firmen mit IoT-Projekten nutzen digitale Zwillinge, 62 Prozent befinden sich noch in der Planungsphase – das ist dein Fenster. Beginne mit einem modularen Pilotprojekt (eine Produktionslinie, eine Maschine, ein Gebäude), dokumentiere schnelle Erfolge, und skaliere dann. Deine Dateninfrastruktur muss robust sein: Sensoren liefern kontinuierlich Daten, historische Daten trainieren deine Modelle, Vorhersagen fließen zurück in deine Steuerungssysteme.

Die technische Realität ist einfach – deine Maschinen produzieren bereits Daten, nutze sie. Wähle die richtigen Algorithmen für deine Aufgabe, kombiniere physikbasierte Simulationen mit datengetriebenen Erkenntnissen, und beginne heute. Kontaktiere uns bei newroom connect, um deinen digitalen Zwilling intelligent zu machen und die Ausfallzeiten zu senken, die du hätte vermeiden können.