Die Produktentwicklung steht vor einem revolutionären Wandel. Digital Twin Simulation verändert die Art und Weise, wie wir Produkte entwerfen, testen und optimieren.

Wir bei newroom connect sehen täglich, wie diese Technologie Unternehmen hilft, schneller und effizienter zu arbeiten. In diesem Blogbeitrag erfährst du, warum Digital Twins die Zukunft der Produktentwicklung sind und wie du davon profitieren kannst.

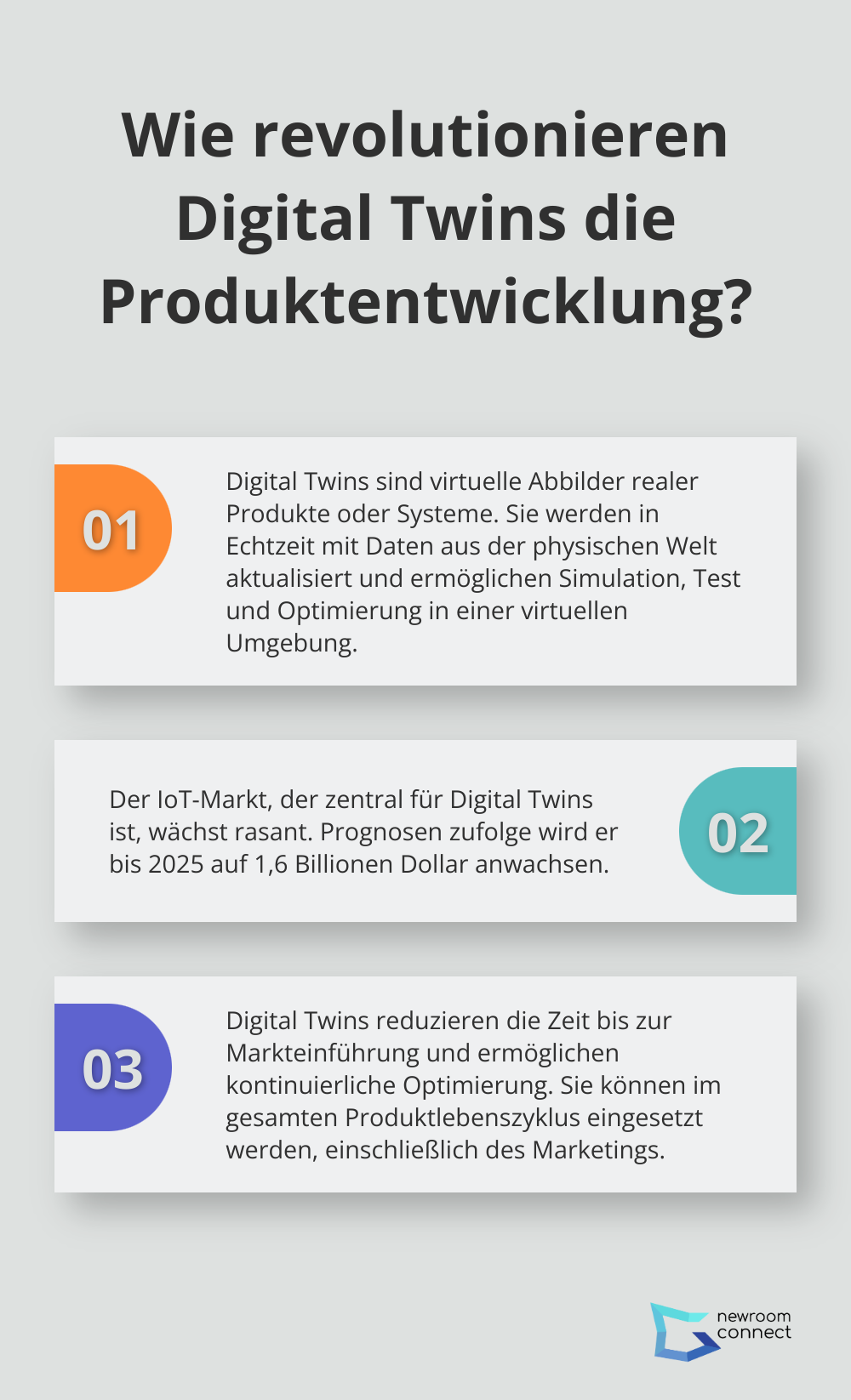

Was sind Digital Twins und wie revolutionieren sie die Produktentwicklung?

Digital Twins sind virtuelle Abbilder realer Produkte oder Systeme, die in Echtzeit mit Daten aus der physischen Welt aktualisiert werden. Sie ermöglichen es Unternehmen, Produkte und Prozesse in einer virtuellen Umgebung zu simulieren, zu testen und zu optimieren, bevor sie in die reale Welt umgesetzt werden.

Im Gegensatz zu herkömmlichen Simulationen bieten Digital Twins eine dynamische und ganzheitliche Sicht auf ein Produkt oder System. Sie integrieren Daten aus verschiedenen Quellen wie Sensoren, IoT-Geräten und Produktionssystemen, um ein umfassendes und aktuelles Bild zu liefern.

Technologien hinter Digital Twins

Die Entwicklung von Digital Twins wird durch mehrere Schlüsseltechnologien vorangetrieben. Das Internet der Dinge (IoT) spielt eine zentrale Rolle, indem es die Verbindung zwischen physischen Objekten und ihren digitalen Gegenstücken herstellt. Der IoT-Markt wächst rasant und wird laut Prognosen bis 2025 auf 1,6 Billionen Dollar anwachsen.

Künstliche Intelligenz und maschinelles Lernen sind ebenfalls entscheidend für die Analyse der großen Datenmengen, die Digital Twins generieren. Diese Technologien ermöglichen es, Muster zu erkennen, Vorhersagen zu treffen und automatisierte Entscheidungen zu treffen.

Vorteile für die Produktentwicklung

Der Einsatz von Digital Twins in der Produktentwicklung bietet zahlreiche Vorteile. Einer der wichtigsten ist die Reduzierung der Zeit bis zur Markteinführung. Digital Twins können im gesamten Produktlebenszyklus eingesetzt werden, einschließlich des Marketings.

Darüber hinaus ermöglichen Digital Twins eine kontinuierliche Optimierung über den gesamten Produktlebenszyklus hinweg. Du kannst Leistungsdaten in Echtzeit analysieren und Verbesserungen vornehmen, lange nachdem das Produkt in die Hände der Kunden gelangt ist.

Ein weiterer entscheidender Vorteil ist die Kostenreduzierung durch Digital Twins. Dies betrifft vor allem den Einsatz in der Industrie, wie zum Beispiel in der Stahl- und Chemieindustrie oder bei Hochtemperaturprozessen.

Praktische Anwendungen

In der Automobilindustrie nutzen Hersteller Digital Twins, um Fahrzeuge zu optimieren und neue Funktionen zu testen, bevor sie über Over-the-Air-Updates an die Kunden ausgeliefert werden. In der Luftfahrt werden Digital Twins eingesetzt, um die Leistung von Triebwerken zu überwachen und vorherzusagen, wann Wartungsarbeiten erforderlich sind.

Implementierung von Digital Twins

Um von diesen Vorteilen zu profitieren, solltest du zunächst die Bereiche in deinem Unternehmen identifizieren, die am meisten von Digital Twins profitieren könnten. Beginne mit einem Pilotprojekt, um Erfahrungen zu sammeln und den Wert für dein Unternehmen zu demonstrieren. Investiere in die notwendige Infrastruktur und Fähigkeiten, um Digital Twins effektiv zu nutzen.

Die Implementierung von Digital Twins erfordert oft spezialisierte Software und Expertise. Hier kommt newroom connect ins Spiel. Unsere Plattform bietet die ideale Grundlage für die Erstellung und Verwaltung von Digital Twins, insbesondere im Kontext von virtuellen Ausstellungen und Showrooms.

Im nächsten Abschnitt werden wir uns genauer ansehen, wie Digital Twin Simulationen den Produktentwicklungsprozess konkret verbessern und welche messbaren Vorteile sie für Unternehmen verschiedener Branchen bringen.

Wie beschleunigt Digital Twin Simulation die Produktentwicklung?

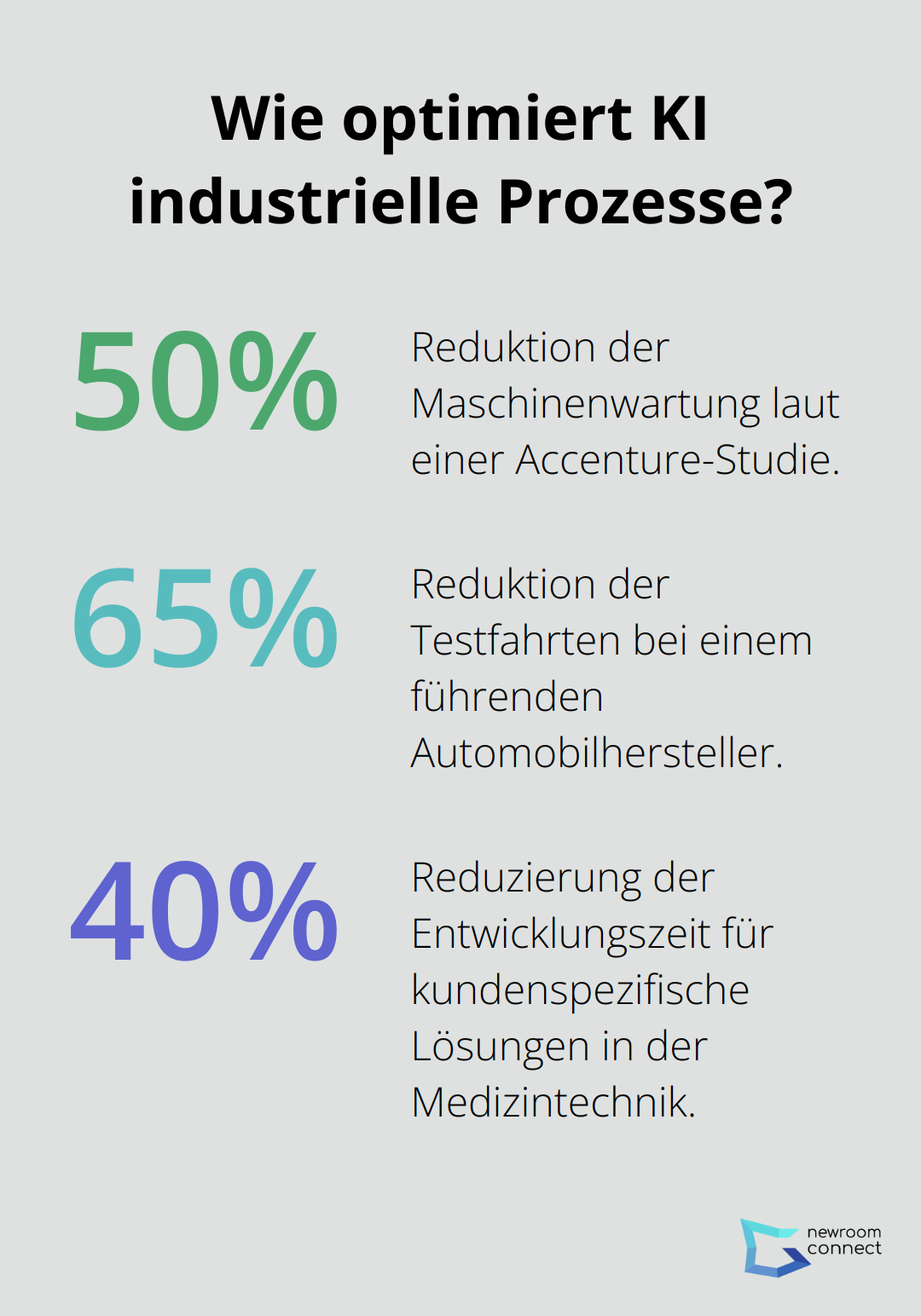

Digital Twin Simulation revolutioniert die Produktentwicklung durch drastische Beschleunigung von Prozessen und signifikante Kostenreduktion. Eine Accenture-Studie zeigt, dass Unternehmen die Wartung von Maschinen um bis zu 50% reduzieren können. Dies steigert die Wettbewerbsfähigkeit erheblich, da Produkte effizienter gewartet werden können.

Virtuelle Tests sparen Zeit und Geld

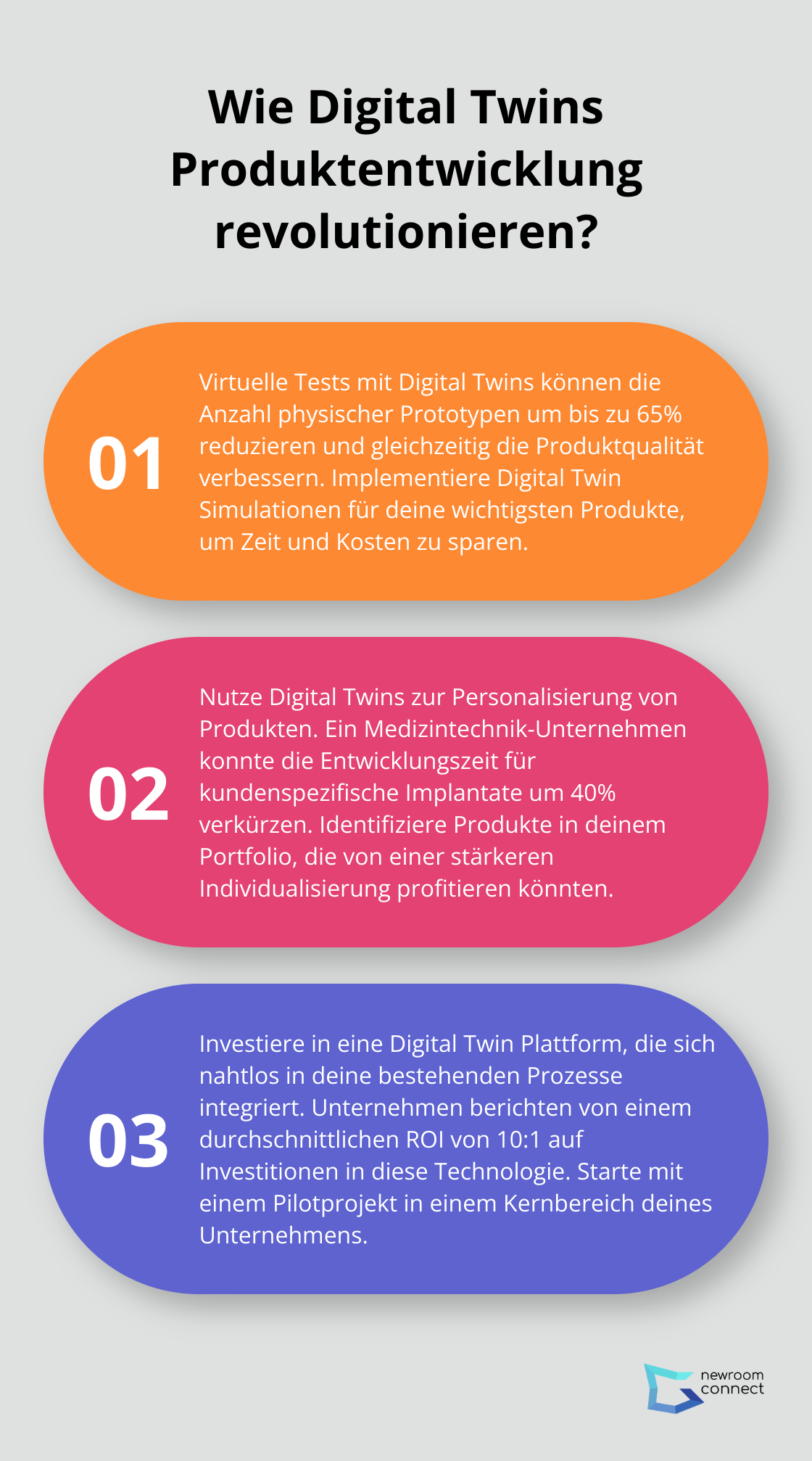

Ein Hauptvorteil liegt in der Durchführung virtueller Tests. Ingenieure optimieren Produkte in digitalen Umgebungen, statt teure physische Prototypen zu bauen. Die Möglichkeit, zahlreiche Szenarien schnell und kostengünstig zu simulieren, beschleunigt Innovationszyklen enorm.

Qualitätssteigerung durch umfassende Simulationen

Digital Twins ermöglichen Tests unter vielfältigen Bedingungen, die in der Realität schwer zu replizieren wären. Dies führt zu robusteren und zuverlässigeren Endprodukten. In der Automobilindustrie konnte ein führender Hersteller die Anzahl der Testfahrten um 65% reduzieren und gleichzeitig die Fahrzeugqualität verbessern.

Die frühzeitige Erkennung potenzieller Probleme minimiert nicht nur Kosten, sondern auch das Risiko von Rückrufen oder Produktfehlern nach der Markteinführung. Dies steigert langfristig das Vertrauen der Kunden und stärkt die Marktposition.

Personalisierung als Wettbewerbsvorteil

Digital Twins eröffnen neue Möglichkeiten zur Produktpersonalisierung. Unternehmen können rasch verschiedene Varianten simulieren und testen, ohne den Entwicklungsprozess zu verlangsamen. Dies ermöglicht eine flexiblere Reaktion auf spezifische Kundenwünsche.

In der Medizintechnik nutzen Hersteller diese Technologie zur Entwicklung maßgeschneiderter Implantate. Ein Branchenführer konnte die Entwicklungszeit für kundenspezifische Lösungen um 40% reduzieren und gleichzeitig die Passgenauigkeit optimieren.

Investition mit hoher Rendite

Die Implementierung von Digital Twin Technologie erfordert zwar anfängliche Investitionen, bietet jedoch beeindruckende Renditen. Unternehmen berichten von einem durchschnittlichen ROI von 10:1 auf ihre Investitionen in diese Technologie.

Die Wahl der richtigen Plattform ist entscheidend, um diese Vorteile voll auszuschöpfen. Lösungen, die eine nahtlose Integration von Digital Twins in bestehende Produktentwicklungsprozesse ermöglichen, sind hier klar im Vorteil.

Die Zukunft der Produktentwicklung liegt eindeutig in der Nutzung von Digital Twins. Unternehmen, die diese Technologie frühzeitig adoptieren, sichern sich einen erheblichen Wettbewerbsvorsprung. Sie können innovative Produkte schneller und kostengünstiger auf den Markt bringen und gleichzeitig Qualität und Kundenorientierung steigern.

Im nächsten Abschnitt werden wir konkrete Anwendungsbeispiele aus verschiedenen Branchen betrachten, um die vielfältigen Einsatzmöglichkeiten von Digital Twin Simulationen zu veranschaulichen.

Wie transformieren Digital Twins verschiedene Branchen?

Digital Twins revolutionieren die Produktentwicklung branchenübergreifend und zeigen bereits beeindruckende Ergebnisse. Von der Automobilindustrie bis zur Medizintechnik transformieren sie Prozesse und eröffnen neue Möglichkeiten.

Automobilindustrie: Virtuelle Crashtests und aerodynamische Optimierung

In der Automobilindustrie nutzen Hersteller Digital Twins für Crashtests und aerodynamische Optimierungen. Ein führender deutscher Autobauer reduzierte die Anzahl physischer Crashtests um 65% durch den Einsatz dieser Technologie. Dies führte zu erheblichen Kosteneinsparungen und verkürzte die Entwicklungszeit um mehrere Monate. Gleichzeitig verbesserte sich die Fahrzeugsicherheit, da nun eine größere Anzahl von Szenarien simuliert werden kann.

Luft- und Raumfahrt: Präzise Triebwerkssimulationen

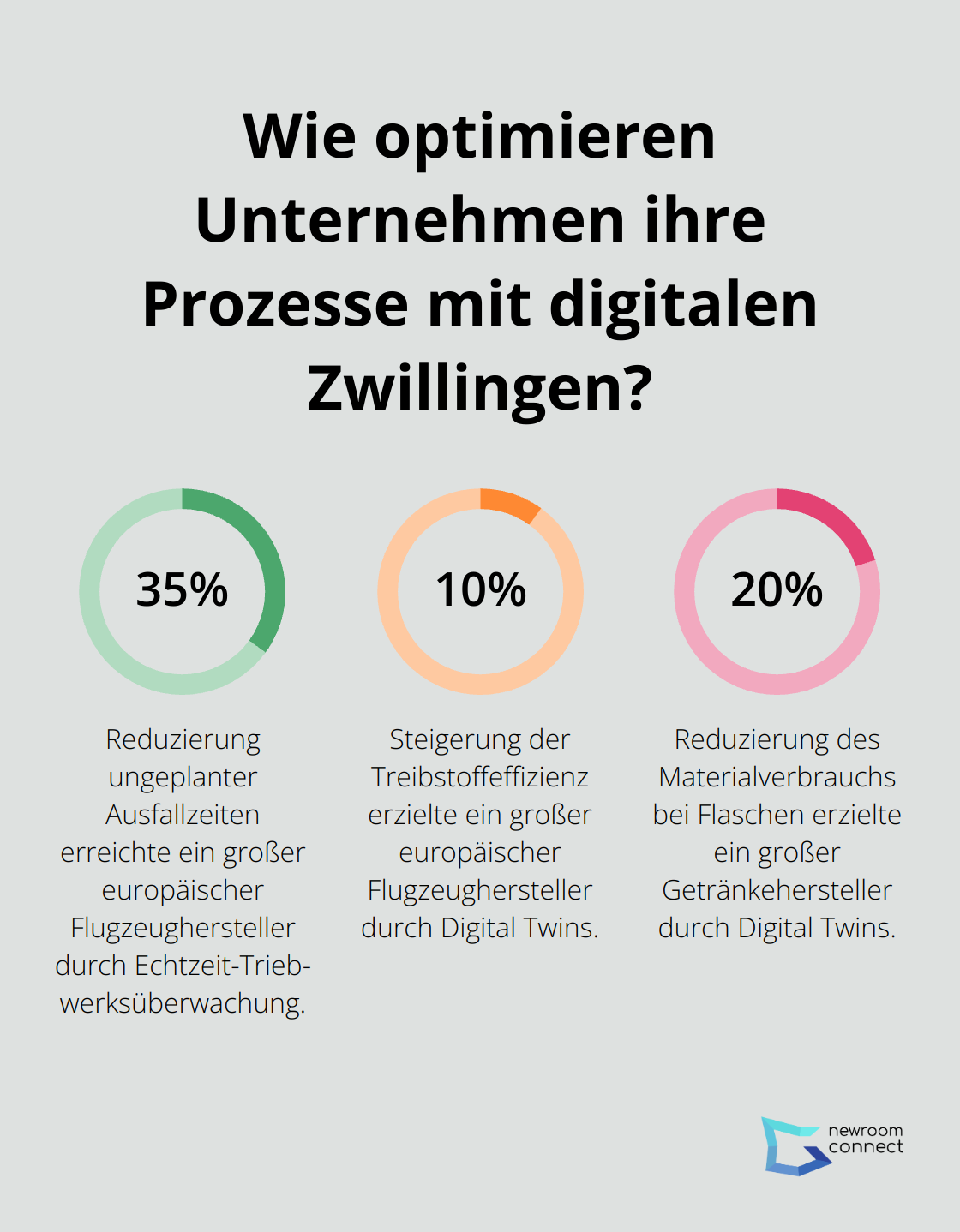

Die Luft- und Raumfahrtindustrie profitiert von Digital Twins bei der Simulation von Triebwerken und komplexen Flugzeugsystemen. Ein großer europäischer Flugzeughersteller überwacht die Leistung von Triebwerken in Echtzeit. Dadurch reduzierten sich ungeplante Ausfallzeiten um 35% und die Treibstoffeffizienz stieg um 10%. Diese Verbesserungen führen nicht nur zu Kosteneinsparungen, sondern tragen auch zur Reduzierung der CO2-Emissionen bei.

Medizintechnik: Innovationsschub bei Implantaten

In der Medizintechnik ermöglichen Digital Twins eine bisher unerreichte Präzision und Personalisierung bei der Entwicklung von Implantaten und Prothesen. Ein führender Hersteller von Hüftimplantaten verbesserte die Passgenauigkeit seiner Produkte um 40%. Dies führte zu kürzeren Genesungszeiten für Patienten und einer deutlichen Reduzierung von Komplikationen nach Operationen.

Konsumgüterindustrie: Optimierung von Verpackungen und Design

Auch die Konsumgüterindustrie profitiert von Digital Twins. Bei der Optimierung von Verpackungen und Produktdesign können Unternehmen schneller auf Markttrends reagieren. Ein großer Getränkehersteller reduzierte den Materialverbrauch seiner Flaschen um 20%, ohne die Stabilität zu beeinträchtigen. Dies führte zu Kosteneinsparungen von mehreren Millionen Euro pro Jahr und einer erheblichen Reduzierung des ökologischen Fußabdrucks.

Rendite und strategische Bedeutung

Die Implementierung von Digital Twins erfordert zwar anfängliche Investitionen in Technologie und Expertise, die Rendite ist jedoch beeindruckend. Im Februar 2024 kündigte die Industrial Digital Twin Association 84 an und veröffentlichte 18 AAS-Submodellspezifikationen als Enabler auf Programmierebene.

Plattformwahl für maximalen Erfolg

Um das volle Potenzial von Digital Twins auszuschöpfen, ist die Wahl der richtigen Plattform entscheidend. Eine leistungsstarke Lösung, die sich nahtlos in bestehende Prozesse integrieren lässt und die Erstellung virtueller Showrooms und Ausstellungen ermöglicht, bietet hier klare Vorteile. Dies ist besonders wertvoll für Unternehmen, die ihre Produkte und Innovationen einem globalen Publikum präsentieren möchten.

Die Beispiele aus verschiedenen Branchen zeigen deutlich: Digital Twins sind nicht nur ein technologischer Trend, sondern ein mächtiges Werkzeug zur Steigerung von Effizienz, Qualität und Innovation. Unternehmen, die diese Technologie frühzeitig adoptieren, sichern sich einen erheblichen Wettbewerbsvorteil in ihren jeweiligen Märkten.

Fazit

Digital Twin Simulation revolutioniert die Produktentwicklung und bietet Unternehmen enorme Chancen. Du hast gesehen, wie diese Technologie in verschiedenen Branchen Zeit und Kosten spart, die Produktqualität verbessert und Innovationen beschleunigt. Von virtuellen Crashtests bis hin zu personalisierten Implantaten – Digital Twins verändern die Art undWeise, wie wir Produkte entwerfen und optimieren.

Die Vorteile sind beeindruckend: Kürzere Entwicklungszeiten, reduzierte Kosten für physische Prototypen und die Möglichkeit, Produkte unter vielfältigen Bedingungen zu testen. Mit fortschreitender Technologie werden Digital Twins noch leistungsfähiger und zugänglicher. Wir erwarten eine noch engere Integration von künstlicher Intelligenz und maschinellem Lernen, was die Vorhersagekraft und Automatisierung weiter steigern wird.

Für Unternehmen ist es jetzt an der Zeit zu handeln. Beginne mit der Identifikation von Bereichen in deinem Unternehmen, die am meisten von Digital Twin Simulationen profitieren könnten. newroom connect bietet dir eine Lösung, um deine Produkte und Innovationen in immersiven virtuellen Umgebungen zu präsentieren. Nutze die Chancen, die Digital Twin Simulationen bieten, und gestalte aktiv die Zukunft deiner Branche mit.