Virtual Prototyping verändert die Produktentwicklung grundlegend. Statt teure physische Modelle zu bauen, testest du Designs digital – schneller, günstiger und effizienter.

Wir bei newroom connect sehen täglich, wie Unternehmen damit ihre Entwicklungskosten senken. In diesem Beitrag zeigen wir dir konkrete Zahlen und praktische Beispiele aus verschiedenen Branchen.

Wo Virtual Prototyping echte Kosten spart

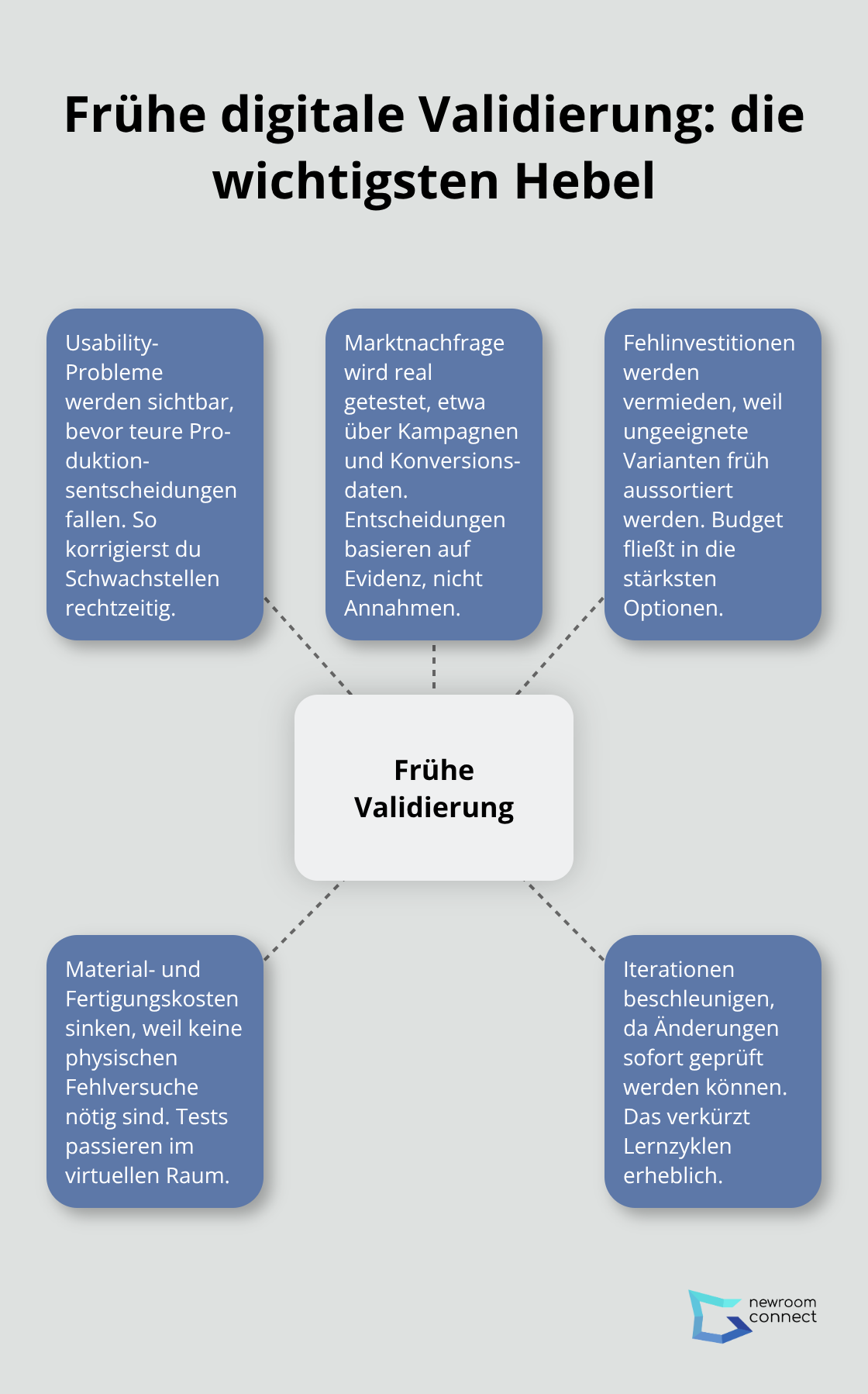

Fehler früh erkennen, bevor sie teuer werden

Digitale Prototypen eliminieren die teuersten Posten der klassischen Produktentwicklung. Statt mehrere physische Modelle zu bauen – was schnell fünfstellige Summen kostet – testest du Designs im virtuellen Raum. Digitale Validierung vor physischer Produktion bietet enorme Flexibilität und Kosteneinsparung im Vergleich zu traditionellen physischen Prototypen. Ein Energieversorger validierte sein B2C-Produkt komplett digital, inklusive Marketing, und erkannte dabei kritische Usability-Probleme, bevor eine teure Fehlinvestition entstand. Über 10.000 Besucher kamen zur virtuellen Kampagne, aber es gab keine Konversionen. Diese Daten offenbarten Schwachstellen wie mangelnde Benutzerfreundlichkeit und unklare Value Proposition – alles vor dem physischen Produktionsstart.

Das erspart dir nicht nur Material- und Fertigungskosten, sondern auch die schlimmste Verschwendung: Geld in ein Produkt zu stecken, das der Markt nicht will.

Schnellere Änderungen, schnellere Erkenntnisse

Die Geschwindigkeit ist das zweite große Kostenersparmittel. Du änderst ein Design in Echtzeit, testest sofort, bekommst Feedback und iterierst weiter – alles an einem Tag statt Wochen. Ingenieure prüfen Produkte aus allen Blickwinkeln, nehmen Änderungen vor und testen lange vor dem ersten physischen Modell. Designfehler werden sofort sichtbar, nicht erst in der teuren Produktion. Materialfluss-Ineffizienzen zeigen sich in der virtuellen Simulation, bevor du eine einzige Maschine kaufst. Das spart nicht nur Material und Nachbearbeitungskosten, sondern auch die versteckten Kosten von Produktionsstörungen und Ausschuss.

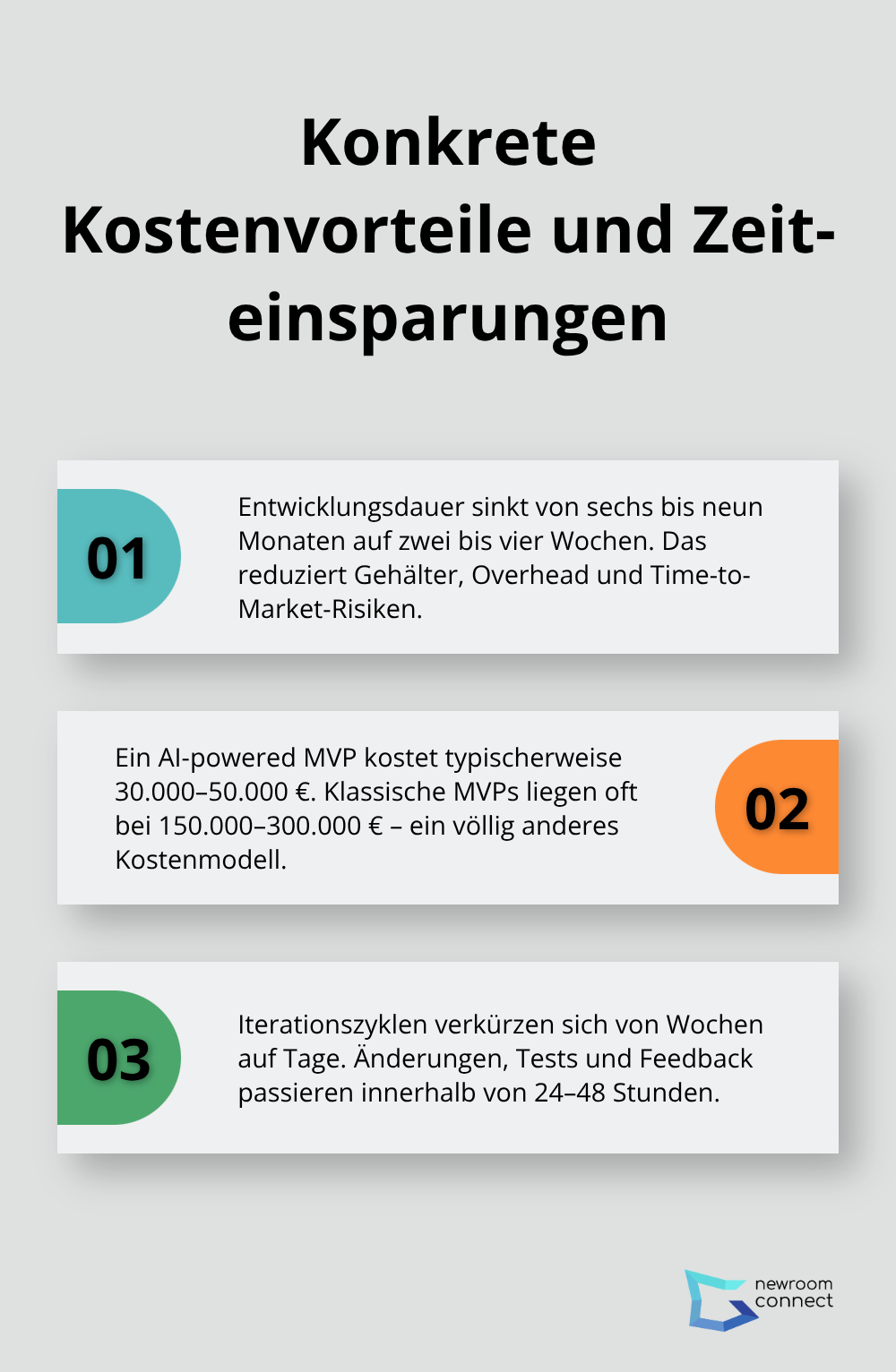

McKinsey zeigt, dass AI-gestützte Entwicklungsprozesse die Gesamtdauer von klassisch sechs bis neun Monaten auf zwei bis vier Wochen verkürzen – mit entsprechenden Einsparungen bei Gehältern, Overhead und verlorenen Marktchancen. Ein konkretes Zahlenbeispiel: Ein AI-powered MVP kostet typischerweise 30.000 bis 50.000 Euro, während ein klassisches MVP oft 150.000 bis 300.000 Euro verschlingt. Das ist nicht nur billiger – es ist ein völlig anderes Kostenmodell.

Datengestützte Entscheidungen statt Ratespiele

Virtual Prototyping ermöglicht es dir, verschiedene Preispunkte und Produktvarianten zu simulieren und so Nachfrage- und Preisempfindlichkeit zu ermitteln, bevor du dich auf eine Richtung festlegst. Diese datengestützte Entscheidungsfindung verhindert teure Portfolio-Fehler und richtet Ressourcen auf die vielversprechendsten Segmente aus. Statt blind in mehrere Entwicklungsrichtungen zu investieren, konzentrierst du dich auf das, was der Markt tatsächlich will. Welche Branchen von diesem Ansatz am meisten profitieren, zeigt sich in der praktischen Anwendung.

Wo die Kosten konkret sinken

Material und Lagerung sparen sich von selbst

Virtuelle Prototypen sparen Geld an mehreren Stellen gleichzeitig, und das Wichtigste: Diese Einsparungen sind messbar. Bei Materialverschwendung beginnt es. Ein Unternehmen im Maschinenbau, das physische Prototypen baute, verbrauchte für jeden Designdurchlauf tausende Euro an Rohstoffen, Halbzeugen und Fertigungsstunden. Mit Virtual Prototyping fallen diese Kosten weg – du testest unbegrenzt, ohne eine Gramm Material zu verschwenden. Gleichzeitig sinken die Lagerkosten dramatisch, weil du nicht mehr mehrere physische Varianten lagern musst, um sie zu testen oder zu präsentieren.

Ein Energieversorger, der sein Produkt digital validierte, erkannte dabei, dass er ursprünglich drei verschiedene physische Prototypen hätte bauen müssen – ein Investment von über 50.000 Euro allein für Material und Fertigung. Diese Summe fiel komplett weg. Jede Änderung an einem physischen Prototyp kostet Zeit und Geld. Digital änderst du das Design morgens, testest es mittags, bekommst Feedback am Nachmittag und iterierst am nächsten Tag. Das komprimiert Entwicklungsphasen, die sonst vier bis acht Wochen dauern, auf wenige Tage.

Entwicklung wird dramatisch schneller

McKinsey zeigt, dass dieser Geschwindigkeitsvorteil die Gesamtentwicklung von sechs bis neun Monaten auf zwei bis vier Wochen verkürzt – eine Reduktion, die Gehälter, Betriebskosten und verlorene Marktchancen spart. Ein AI-powered MVP kostet typischerweise 30.000 bis 50.000 Euro, während ein klassisches MVP oft 150.000 bis 300.000 Euro verschlingt. Das ist nicht nur billiger – es ist ein völlig anderes Kostenmodell.

Die Geschwindigkeit wirkt sich auch auf die Marktposition aus. Während Konkurrenten noch physische Prototypen bauen, hast du längst mehrere Iterationen getestet und dein Produkt optimiert. Diese Zeitersparnis (besonders bei Design- und Testphasen) bedeutet, dass du schneller Feedback vom Markt bekommst und deine Ressourcen gezielter einsetzt.

Fertigungsvorbereitung wird effizienter

Fertigungsvorbereitung ist teuer. Bevor du eine Maschine aufsetzt oder Werkzeuge anfertigen lässt, musst du sicher sein, dass der Produktionsprozess funktioniert. Virtual Prototyping zeigt dir, wo Ineffizienzen lauern – Materialfluss-Probleme, unnötige Handgriffe, ungünstige Maschinenabläufe. Ein Hersteller im Maschinenbau simulierte seinen Produktionsprozess virtuell und erkannte, dass eine geplante Maschinenreihenfolge zu 23 Prozent mehr Ausschuss führte. Die korrigierte Reihenfolge sparte nicht nur Rohstoff, sondern reduzierte auch Nachbearbeitungszeiten.

Das Tooling – die speziellen Werkzeuge und Formen – wird nur einmal, richtig, angefertigt. Keine teuren Korrektionen im laufenden Betrieb. Du testest verschiedene Preispunkte und Produktvarianten virtuell, bevor du dich festlegst. Diese datengestützte Entscheidungsfindung verhindert teure Portfolio-Fehler und lenkt Ressourcen auf die vielversprechendsten Optionen, statt blind in mehrere Richtungen zu investieren. Besonders in sicherheitskritischen Branchen wie der Chemie zeigt sich der Vorteil: Realistische Trainingsszenarien entstehen ohne teure Anlagenausfallzeiten zu riskieren.

Wo Virtual Prototyping in der Praxis den meisten Unterschied macht

Automobilindustrie: Millionen sparen durch globale Zusammenarbeit

In der Automobilindustrie ist Virtual Prototyping längst Standard. Designer und Ingenieure arbeiten global an 3D-Modellen in Echtzeit, statt Designs auszudrucken oder physische Modelle zu versenden. Das spart nicht nur Wochen, sondern verhindert auch teure Planungsfehler. Ein Autohersteller, der virtuell prototypisiert, reduziert seinen Bedarf an physischen Prototypen um mindestens 40 Prozent. Das bedeutet konkret: Statt fünf bis zehn physische Versuchsfahrzeuge zu bauen, reichen zwei oder drei. Bei Kosten von 200.000 bis 500.000 Euro pro Prototyp sparst du schnell über eine Million Euro.

Die Designoptimierung läuft parallel statt sequenziell – Änderungen an Karosserie, Innenraum und Technik entstehen gleichzeitig, nicht nacheinander. Das komprimiert eine Entwicklungsphase, die sonst neun bis zwölf Monate dauert, auf vier bis sechs Monate.

Elektronik und Consumer Electronics: Nutzer-Feedback vor der Produktion

In der Elektronik funktioniert Virtual Prototyping anders, aber genauso wirksam. Du testest nicht nur das Produktdesign, sondern auch die Benutzeroberfläche, die Ergonomie und sogar die Verpackung in virtuellen Umgebungen. Nutzer interagieren mit dem digitalen Produkt, bevor es existiert – das liefert Feedback zu Bedienbarkeit und Attraktivität. Ein Elektronik-Hersteller, der Smartwatches entwickelt, kann damit Dutzende von Designvarianten testen und misst dabei, welche Größen, Farben und Funktionen Nutzer tatsächlich nutzen. Diese datengestützte Entscheidung verhindert teure Produktionsaufträge für Varianten, die der Markt nicht will. Gleichzeitig sinken die Kosten für Werkzeuge und Formen – du fertigt nur noch die Werkzeuge für die Varianten, die sich bewährt haben (und sparst damit Zehntausende Euro pro Werkzeug).

Maschinenbau: Optimierung vor dem ersten Schritt

Im Maschinenbau liegt der Vorteil in der Optimierung von Produktionsprozessen. Bevor eine neue Maschine gebaut wird, simulierst du bereits, wie sie in einer realen Fabrik funktioniert. Du erkennst Materialfluss-Probleme, Engpässe und Sicherheitsrisiken – alles am Monitor. Ein Maschinenbauer, der eine neue Fertigungslinie entwickelt, spart damit nicht nur Material und Prototyping-Kosten, sondern auch Tausende Stunden Montage- und Testarbeit. Die virtuelle Simulation zeigt, dass eine bestimmte Maschinenreihenfolge zu 23 Prozent mehr Ausschuss führt – diese Erkenntnis rettet echte Geld, lange bevor die erste Maschine läuft. Wartungs- und Reparaturprozesse lassen sich ebenfalls virtuell trainieren. Techniker üben komplexe Reparaturen ohne teure Maschinenausfallzeiten (und reduzieren damit Fehler um bis zu 30 Prozent). Das senkt die Kosten für Schulung und Nachbearbeitung deutlich.

Abschließende Gedanken

Virtual Prototyping spart dir Geld an fast jeder Stelle der Produktentwicklung – bei Materialkosten, weil du keine physischen Prototypen mehr verschwendest, bei Entwicklungszeit, weil Änderungen in Stunden statt Wochen passieren, und bei Fertigungsvorbereitung, weil Fehler digital erkannt werden, lange bevor Maschinen laufen. Ein AI-powered MVP kostet 30.000 bis 50.000 Euro statt 150.000 bis 300.000 Euro, und diese Kostenersparnis ist nur der Anfang. Die größeren Gewinne entstehen langfristig: Unternehmen, die Virtual Prototyping nutzen, bringen Produkte schneller auf den Markt, testen datengestützt, welche Varianten funktionieren, und erkennen Marktchancen früher als die Konkurrenz.

Ein Autohersteller spart über eine Million Euro, weil er statt zehn nur zwei physische Prototypen baut; ein Maschinenbauer erkennt, dass eine geplante Produktionslinie zu 23 Prozent mehr Ausschuss führt und ändert sie, bevor sie gebaut wird. Diese Erkenntnisse sind unbezahlbar und zeigen, dass moderne Produktentwicklung ohne Virtual Prototyping wie mit angezogener Handbremse funktioniert. Unternehmen, die das verstanden haben, entwickeln schneller, günstiger und mit weniger Risiko – und konkurrieren auf einem anderen Level.

Wenn du Virtual Prototyping in deine Entwicklung integrierst, brauchst du Partner, die das verstehen. Bei newroom connect gestaltest du immersive virtuelle Umgebungen, in denen Prototypen nicht nur getestet, sondern auch präsentiert werden – weltweit, rund um die Uhr.