Materialprüfung war lange Zeit ein Bottleneck in der Produktion. Ultraschall-Zwillinge ändern das grundlegend, indem sie Fehler in Echtzeit erkennen – bevor sie zu teuren Ausfallzeiten führen.

Wir bei newroom connect sehen täglich, wie diese Technologie Unternehmen hilft, ihre Qualitätskontrolle zu transformieren. Die Ergebnisse sind messbar: weniger Ausschuss, längere Lebensdauer von Anlagen und deutlich bessere Sicherheit.

Wie Ultraschall-Zwillinge Fehler in Echtzeit erkennen

Das Prinzip der kontinuierlichen Schallwellenanalyse

Ultraschall-Zwillinge arbeiten mit digitalen Sensoren, die kontinuierlich Schallwellen durch Materialien senden und deren Reflexionen analysieren. Wenn ein Fehler vorhanden ist – ein Riss, eine Porenbildung oder eine Materialverdichtung – verändert sich die Wellenform messbar. Das System erkennt diese Abweichungen sofort, nicht erst nach Tagen im Labor.

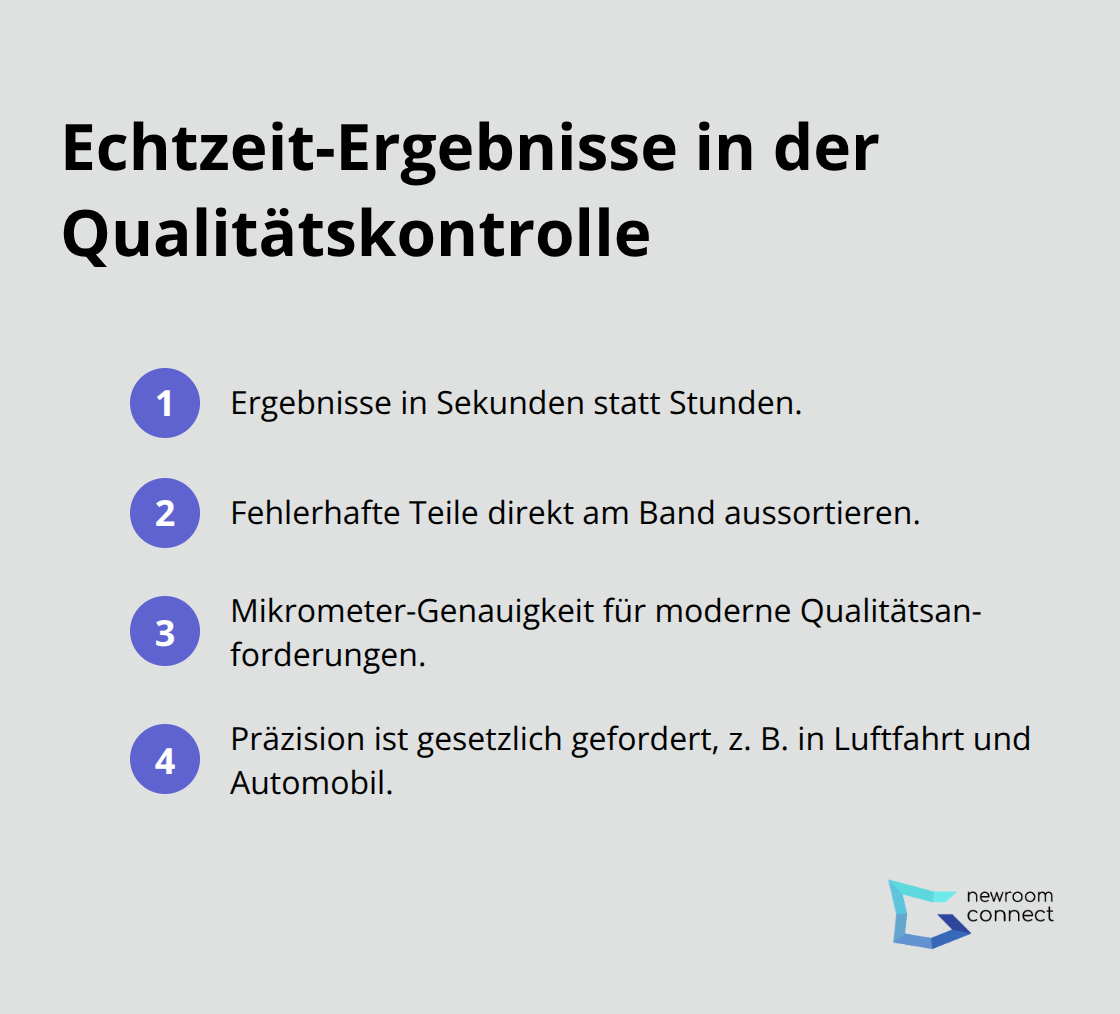

Der entscheidende Unterschied liegt in der Geschwindigkeit: Du erhältst Ergebnisse in Sekunden, nicht in Stunden. Praktisch bedeutet das, dass du fehlerhafte Teile direkt am Produktionsband aussortieren kannst, bevor sie weiterverarbeitet werden. Die Genauigkeit liegt im Mikrometerbereich, was bei modernen Anforderungen unverzichtbar ist. Besonders in der Luftfahrt, Automobilindustrie und im Maschinenbau ist diese Präzision nicht optional – sie ist gesetzlich gefordert.

Warum manuelle Inspektionen nicht mehr ausreichen

Fehlerhafte Materialien, die erst nach der Montage entdeckt werden, zwingen dich zum Zerlegen kompletter Baugruppen – ein Prozess, der Tage kostet. Mit Ultraschall-Zwillingen fängst du Fehler ab, bevor sie in den Produktionsprozess einfließen. Objektive Sensormessungen ersetzen manuelle Inspektionen, die zu Fehlern neigen.

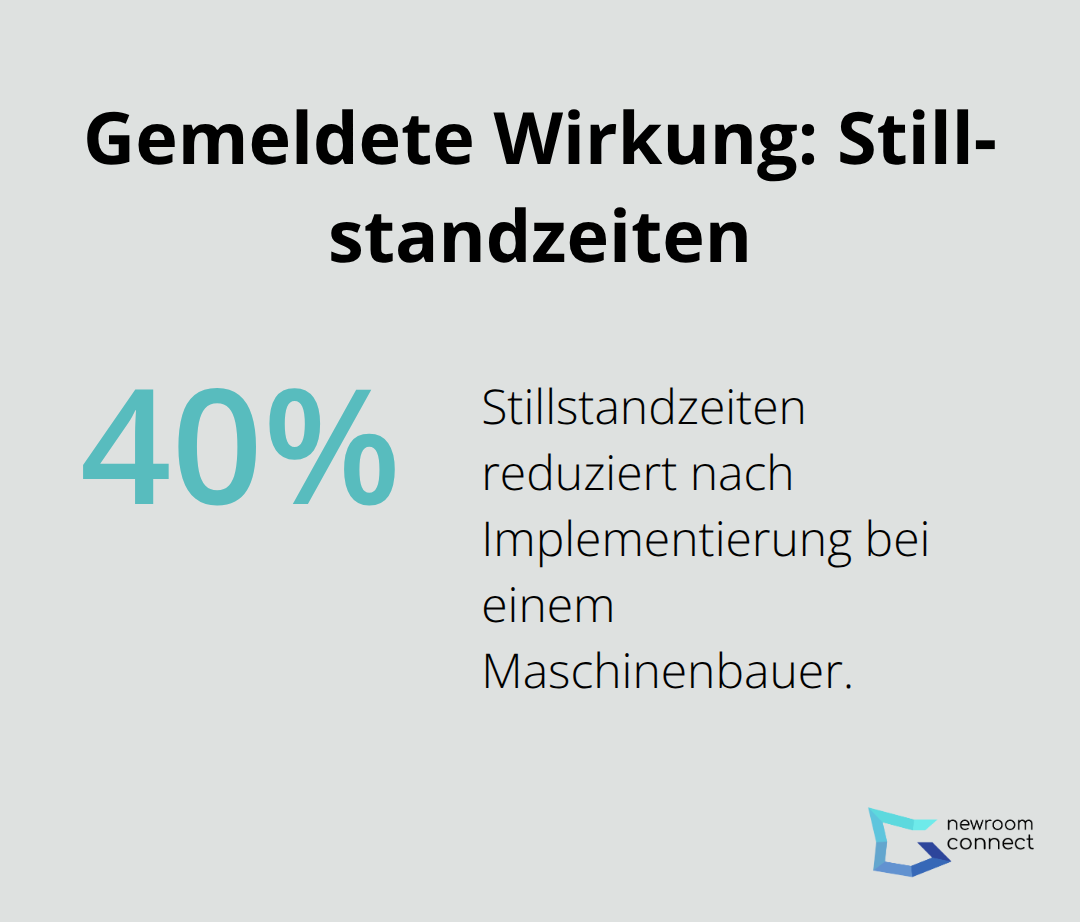

Ein Maschinenbauer reduzierte seine Stillstandzeiten um 40 Prozent nach der Implementierung dieser Technologie. Gleichzeitig sank der Ausschussanteil reduzieren Produktion deutlich, weil die Inspektionen konsistenter und zuverlässiger wurden. Du brauchst weniger Nacharbeit, weniger Reparaturen und weniger Kundenreklamationen – das wirkt sich direkt auf deine Gewinnmarge aus.

Von der Fehlererkennung zur wirtschaftlichen Realität

Die Reduktion von Produktionsausfallzeiten ist nur die eine Seite. Die andere Seite zeigt sich in deinen Kosten: Weniger Ausschuss bedeutet weniger verschwendete Rohstoffe und Energie. Weniger Reklamationen bedeuten weniger Garantiefälle und Reparaturen im Feld. Diese Einsparungen addieren sich schnell zu erheblichen Summen, besonders bei Unternehmen mit hohen Produktionsvolumina wie in der Automobilindustrie oder Elektronikfertigung. Die Investition in Ultraschall-Zwillinge zahlt sich durch messbare Verbesserungen aus – nicht irgendwann, sondern ab dem ersten Produktionstag.

Praktische Anwendungen in der Industrie

Qualitätskontrolle in der Metallverarbeitung

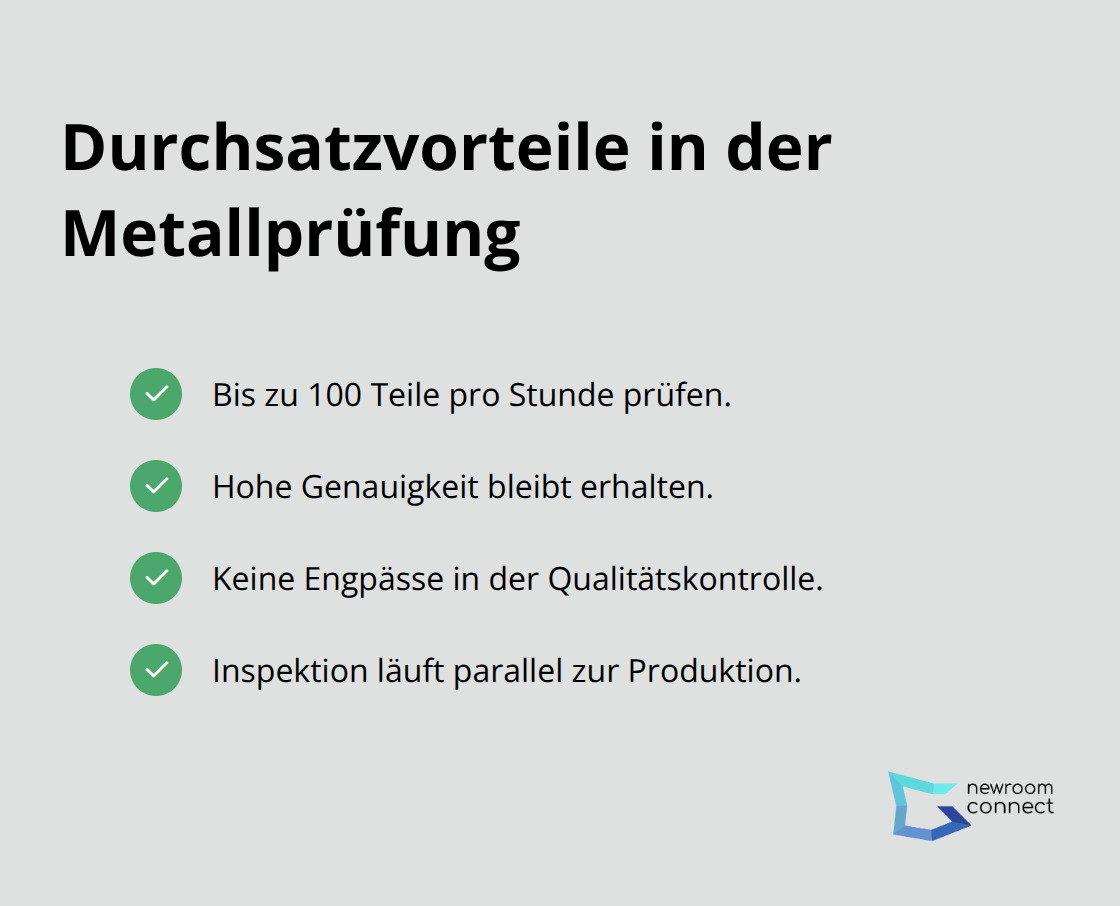

In der Metallverarbeitung sind Ultraschall-Zwillinge längst Standard geworden. Du prüfst damit Stahlbleche, Gussteile und Schmiedeteile auf innere Fehler, bevor diese in die Weiterverarbeitung gehen. Der Vorteil liegt auf der Hand: Ein fehlerhafter Stahlblock, der erst nach dem Fräsen entdeckt wird, kostet dich die gesamte Bearbeitungszeit plus die Rohstoffkosten. Mit kontinuierlicher Ultraschallprüfung fängst du diese Fehler sofort ab. Praktisch bedeutet das, dass deine Maschinen nicht für defekte Teile laufen und deine Arbeiter nicht an fehlerhaften Komponenten arbeiten.

Die Prüfgeschwindigkeit ist entscheidend für deine Produktionseffizienz. Moderne Ultraschall-Zwillinge prüfen bis zu 100 Teile pro Stunde, ohne dabei an Genauigkeit zu verlieren. Das ermöglicht dir, große Produktionsmengen zu bewältigen, ohne Engpässe in der Qualitätskontrolle zu schaffen. Deine Inspektionen laufen parallel zur Produktion ab, nicht danach.

Verbundwerkstoffe in Luftfahrt und Raumfahrt

Die Luft- und Raumfahrtindustrie arbeitet mit Kohlefaser-Verbundwerkstoffen, die extrem anfällig für Delaminationen sind – also für Schichten, die sich voneinander trennen. Diese Fehler sind mit dem bloßen Auge unsichtbar, können aber zum Totalausfall eines Flugzeugs führen. Deshalb ist hier die Prüfung nicht optional, sondern gesetzlich vorgeschrieben.

Ultraschall-Zwillinge erkennen solche Schäden zuverlässig, weil die Schallwellen durch die einzelnen Schichten dringen und Hohlräume oder Trennungen sofort anzeigen. Ein Flugzeughersteller kann damit pro Woche hunderte von Komponenten prüfen, statt nur wenige Dutzend manuell zu inspizieren. Die regulatorischen Anforderungen in diesem Bereich machen diese Technologie nicht verhandelbar – sie ist eine Notwendigkeit für die Zertifizierung und den Betrieb.

Rohre und Behälter in Öl und Gas

In der Öl- und Gasindustrie geht es um Sicherheit und Zuverlässigkeit unter extremen Bedingungen. Rohre müssen unter hohem Druck und aggressiven Chemikalien dicht bleiben. Ultraschall-Messungen erkennen Korrosion und Verschleiß an den Rohrwandungen, bevor Lecks entstehen. Das ist nicht theoretisch – es verhindert Umweltkatastrophen und Betriebsausfälle, die Millionen kosten.

Betreiber von Pipelines nutzen Ultraschall-Zwillinge regelmäßig, um die Wanddicke von Rohren zu messen und so festzustellen, wann Austausch notwendig wird. Diese vorausschauende Instandhaltung spart enorme Kosten, weil ungeplante Ausfallzeiten wegfallen. Statt reaktiv auf Schäden zu reagieren, planst du Wartung präventiv ein – und deine Anlage läuft zuverlässiger. Diese Strategie führt dich direkt zu den wirtschaftlichen Vorteilen, die sich aus früher Fehlererkennung ergeben.

Wirtschaftliche Vorteile und ROI

Die versteckten Kosten von Feldausfällen

Ein fehlerhaftes Teil, das erst beim Kunden ausfällt, zieht eine ganze Kette von Kosten nach sich: Versand des Ersatzteils, Arbeitszeit für den Austausch, mögliche Haftungsansprüche und vor allem Reputationsschaden. Ultraschallprüfung unterbreitet diese Kette, indem sie Fehler dort abfangen, wo sie entstehen. Das spart nicht nur Rohstoffkosten, sondern verhindert auch die teuren Nachwirkungen von Feldausfällen.

Ein Automobilzulieferer, der täglich tausend Teile produziert, spart mit früher Fehlererkennung schnell fünfstellige Beträge pro Monat – einfach durch weniger Reklamationen und Garantiefälle. Die Investition in Ultraschall-Prüfung rechnet sich oft bereits nach wenigen Wochen, weil die vermiedenen Kosten für Reparaturen und Rückrufe sofort messbar sinken.

Längere Lebensdauer deiner Produktionsanlagen

Wenn du fehlerhafte Teile früh aussortierst, laufen deine Maschinen nicht unnötig für Verschleiß an defekten Komponenten. Das bedeutet weniger Belastung für deine Anlagen, weniger ungeplante Wartungen und damit eine längere Nutzungsdauer. Ein Hersteller von Industriekomponenten berichtete von einer Lebensdauerverlängerung seiner Produktionsmaschinen um etwa drei Jahre durch konsequente Ultraschallprüfung – das entspricht Einsparungen im sechsstelligen Bereich über die gesamte Lebensdauer der Anlage.

Weniger Ausfallzeiten bedeuten kontinuierlichere Produktion und bessere Auslastung deiner Kapazität. Statt dass deine Maschinen für Reparaturen stillstehen, laufen sie produktiv. Das wirkt sich unmittelbar auf deine Gewinnmarge aus und macht deine Produktion insgesamt wirtschaftlicher (besonders bei hohen Produktionsvolumina, wo sich dieser Effekt zu erheblichen Summen addiert).

Minimierung von Ausschussquoten und Nacharbeiten

Jedes Teil, das du aussortierst, bevor es weiterverarbeitet wird, spart dir die Kosten für alle nachgelagerten Schritte. Eine Komponente, die erst nach dem Fräsen, Montage oder Lackierung als fehlerhaft erkannt wird, hat bereits Material, Energie und Arbeitszeit verschlungen. Mit Ultraschall-Zwillingen erkennst du Fehler sofort nach der Herstellung – bevor teure Bearbeitungsschritte folgen.

Die Reduktion von Nacharbeiten wirkt sich auch auf deine Personalkosten aus. Arbeiter, die nicht an fehlerhaften Teilen arbeiten, können sich auf produktive Aufgaben konzentrieren. Deine Inspektoren brauchen weniger Zeit für manuelle Kontrollen, weil die Sensoren objektive Messungen liefern (ohne die Fehleranfälligkeit menschlicher Bewertung). Diese Effizienzgewinne summieren sich über Wochen und Monate zu messbaren Einsparungen.

Abschließende Gedanken

Ultrasonic Twins sind längst keine Zukunftstechnologie mehr – sie sind heute die Realität in modernen Produktionsbetrieben. Die Zahlen sprechen für sich: Weniger Ausschuss, kürzere Ausfallzeiten, längere Lebensdauer deiner Anlagen und vor allem messbar bessere Sicherheit. Unternehmen, die diese Technologie nutzen, hängen ihre Konkurrenz ab, weil sie Fehler früher erkennen und damit Kosten sparen, die andere erst später bemerken.

Die wirtschaftlichen Vorteile treten unmittelbar ein – jedes Teil, das du am Produktionsband aussortierst, spart dir die Kosten für alle nachgelagerten Schritte. Ein Feldausfall beim Kunden kostet dich ein Vielfaches dessen, was die Früherkennung kostet. Deine Maschinen laufen effizienter, deine Arbeiter arbeiten produktiver, und deine Gewinnmarge wächst ab dem ersten Tag der Implementierung.

Für zukunftsorientierte Unternehmen ist die Frage nicht mehr, ob sie Ultraschall-Zwillinge einsetzen, sondern wie schnell sie das tun (besonders in Luftfahrt, Automobilindustrie und anderen kritischen Bereichen, wo die Anforderungen ohnehin unvermeidlich sind). Wenn du deine Qualitätskontrolle transformieren möchtest und nach Wegen suchst, deine Prozesse transparenter und effizienter zu gestalten, lohnt sich ein Blick auf newroom connect, um komplexe Prozesse durch immersive Technologie verständlicher zu machen.