Maschinen geben Warnsignale ab, bevor sie ausfallen – du musst sie nur sehen können. Thermal Imaging VR macht genau das möglich: Wärmemuster werden sichtbar, versteckte Fehler offenbaren sich in Echtzeit.

Wir bei newroom connect sehen täglich, wie diese Kombination aus Thermografie und virtueller Realität Wartungsteams revolutioniert. Inspektionen werden schneller, sicherer und präziser – und Ausfallzeiten sinken messbar.

Wie Wärmekameras verborgene Maschinenprobleme aufdecken

Wärmekameras machen das Unsichtbare sichtbar – und das ist in der Wartung entscheidend. Wenn eine Elektroleitung überhitzt, ein Lager verschleißt oder ein Ventil feststeckt, zeigt sich das zuerst als Temperaturanomalie. Während dein bloßes Auge nichts bemerkt, erfasst eine Wärmekamera Temperaturunterschiede bis zu 0,1 Grad Celsius. Das ermöglicht dir, Probleme Tage oder Wochen zu erkennen, bevor die Maschine ausfällt. Ungeplante Maschinenausfälle kosten in der Industrie durchschnittlich 5.000 bis 10.000 Euro pro Stunde – mit Wärmekameras reduzierst du diese Ausfallzeiten nachweislich, weil du Probleme präventiv behebst, nicht reaktiv.

Hotspots erkennen, bevor sie kritisch werden

In elektrischen Systemen sind Hotspots deine größte Warnung. Eine überlastete Schaltanlage, ein schlechter Kontakt oder eine defekte Wicklung erzeugt Wärmestrahlung, lange bevor Sichtzeichen auftreten. Mit einer modernen Wärmekamera erkennst du diese Hotspots sofort – und das ist nicht optional, sondern überlebenswichtig. Die NFPA-Standards (National Fire Protection Association) empfehlen regelmäßige Thermografieprüfungen in elektrischen Anlagen genau deshalb. Sie verhindern Brände und Stromausfälle. Hochauflösende Wärmekameras mit Auflösungen von 640×512 Pixeln ermöglichen dir, auch kleine Hotspots aus sicherer Entfernung zu lokalisieren und zu dokumentieren – ohne dich selbst in Gefahr zu bringen.

Wärmemuster als digitaler Wartungskompass

Jede Maschine hat ein normales Wärmemuster. Wenn dieses Muster sich ändert, signalisiert das einen Verschleiß oder eine bevorstehende Störung. Deine Wärmekamera wird zum digitalen Kompass: Sie zeigt dir genau, wo die Probleme entstehen. Ein Elektromotor, der 5 Grad Celsius heißer läuft als normal, deutet auf ein Lagerproblem hin. Ein Transformator mit ungleichmäßiger Wärmeverteilung signalisiert eine interne Verschlechterung. Diese Erkenntnisse sind konkret und handlungsrelevant – du weißt sofort, welche Bauteile Aufmerksamkeit brauchen.

Kombinierst du die Wärmekamera mit modernen Inspektionsverfahren wie drohnengestützte Thermografie bei schwer zugänglichen Anlagen, kannst du Inspektionen schneller durchführen, ohne teure Gerüste oder riskante Klettereien einzusetzen. Dadurch sinken deine Inspektionskosten um bis zu 40 Prozent, während die Datenqualität gleichzeitig steigt.

Von Wärmemessungen zur virtuellen Realität

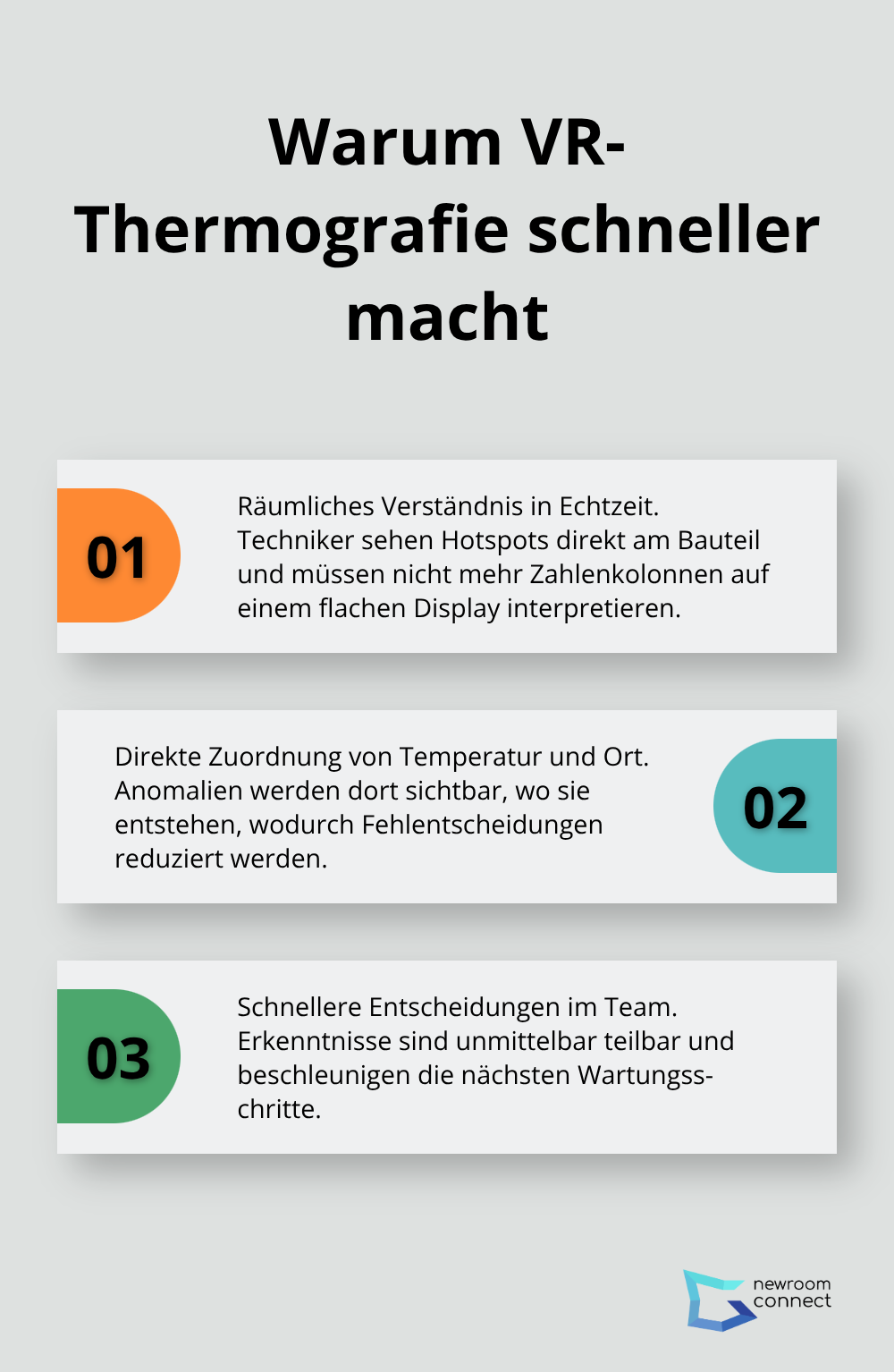

Die Wärmekamera liefert dir die Rohdaten – aber wie nutzt du diese Informationen am effektivsten? Hier kommt die virtuelle Realität ins Spiel. Wenn du Thermografiedaten in VR-Umgebungen visualisierst, können deine Techniker die Wärmemuster räumlich erfassen und verstehen. Statt auf einem flachen Bildschirm Temperaturwerte zu lesen, betrittst du die Maschine virtuell und siehst die Hotspots dort, wo sie tatsächlich entstehen. Diese immersive Darstellung beschleunigt die Diagnose erheblich und macht Schulungen für neue Techniker deutlich effektiver. Die Kombination aus Thermografie und VR wird so zur Basis deiner vorausschauenden Wartungsstrategie – und bereitet dich darauf vor, wie moderne Inspektionsteams arbeiten werden.

Wie VR-Thermografie Diagnosezeiten halbiert

Wenn dein Wartungsteam mit einer Wärmekamera vor einer Schaltanlage steht und ein Hotspot entdeckt, beginnt normalerweise ein zeitaufwändiger Prozess: Die Temperaturwerte werden notiert, die Stelle markiert, später im Büro analysiert und dann dokumentiert. Mit VR-gestützter Thermografie entfällt dieser Umweg komplett. Dein Techniker sieht die Wärmemuster räumlich in der Maschine selbst – nicht auf einem kleinen Display, sondern in voller Größe und dreidimensional. Die Diagnose passiert vor Ort in Echtzeit, weil die Wärmesignatur genau dort sichtbar ist, wo das Problem sitzt. Ein überhitztes Lager wird sofort erkannt, ein fehlerhafter Kontakt offenbart sich unmittelbar.

Diese unmittelbare visuelle Verknüpfung zwischen Temperaturanomalie und physischem Ort reduziert Diagnosefehler deutlich und beschleunigt die Entscheidungsfindung. Wartungsteams, die mit VR-gestützten Thermografiedaten arbeiten, benötigen durchschnittlich 30 bis 50 Prozent weniger Zeit für die Problemidentifikation als Teams mit klassischen Inspektionsmethoden.

Techniker trainieren mit realistischen Szenarien

Neue Mitarbeiter in der Wartung brauchen Erfahrung – aber du kannst nicht jeden potenziellen Maschinenausfall abwarten, um sie auszubilden. VR-Thermografie löst dieses Problem durch immersive Schulungsszenarien. Ein Techniker kann in einer virtuellen Umgebung Dutzende von Fehlersituationen durchspielen: einen Transformator mit ungleichmäßiger Wärmeverteilung inspizieren, ein Lagerproblem anhand von Wärmemustern erkennen oder einen elektrischen Kontaktfehler diagnostizieren. Die Wärmemuster sind dabei realistisch, basierend auf echten Inspektionsdaten aus deinen Anlagen (nicht auf hypothetischen Szenarien). Das Training ist konkret und sofort auf den Arbeitsalltag übertragbar. Unternehmen, die VR-basierte Schulungen nutzen, berichten von einer um 25 bis 35 Prozent besseren Fehlerquote bei Inspektionen – einfach weil die Techniker vorher bereits mit den relevanten Situationen konfrontiert wurden.

Inspektionen gefährlicher Umgebungen ohne Risiko durchführen

Manche Inspektionsorte sind schlicht gefährlich: hoch oben auf Offshore-Plattformen, in chemischen Anlagen oder in Räumen mit extremer Hitze. Mit klassischer Thermografie mussten deine Techniker diese Orte persönlich aufsuchen – ein erhebliches Sicherheitsrisiko. VR-gestützte Thermografie ermöglicht es, diese Inspektionen remote durchzuführen oder in virtuellen Umgebungen zu trainieren, bevor ein Techniker vor Ort geht. Die Wärmekameradaten werden erfasst und in die VR-Umgebung integriert, wodurch dein Team die Situation analysieren kann, ohne sich selbst in Gefahr zu begeben. Das ist nicht nur sicherer für deine Mitarbeiter – es reduziert auch Ausfallzeiten bei Inspektionen, weil mehrere Experten gleichzeitig an den Daten arbeiten können, unabhängig von ihrem physischen Standort. Bei großen Anlagen mit mehreren kritischen Inspektionspunkten spart dieser Ansatz Zeit und verhindert Unfälle gleichzeitig.

Von einzelnen Inspektionen zur systematischen Wartungsstrategie

Die Kombination aus Thermografie und VR wird zur Basis deiner vorausschauenden Wartungsstrategie. Jede Inspektion liefert dir nicht nur Daten für heute, sondern auch Vergleichswerte für morgen. Wenn du Wärmemuster über Wochen und Monate hinweg in VR dokumentierst, erkennst du Trends, die auf kommende Ausfälle hindeuten. Ein Motor, dessen Betriebstemperatur kontinuierlich steigt, signalisiert einen Verschleiß, den du gezielt beheben kannst – bevor die Maschine ausfällt. Diese systematische Herangehensweise bereitet dich darauf vor, wie moderne Inspektionsteams arbeiten werden.

Wo Thermal Imaging VR konkrete Ersparnisse bringt

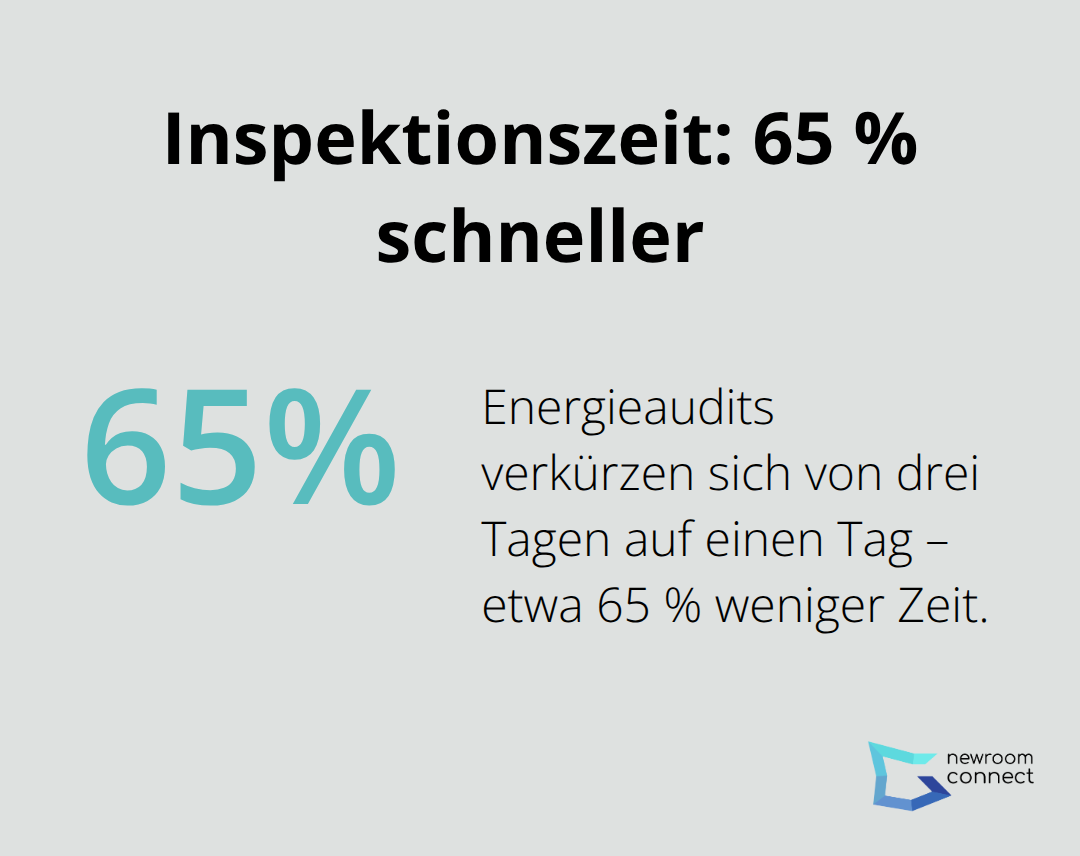

Wärmekameras allein sind nützlich, aber erst die Kombination mit VR macht die Wartung wirtschaftlich rentabel. In Produktionsfabriken zeigt sich das besonders deutlich: Ein Energieaudit mit klassischer Thermografie dauert mehrere Tage, weil Techniker Schaltanlagen, Transformatoren und Leitungssysteme einzeln inspizieren, Daten sammeln und später im Büro auswerten. Mit VR-gestützter Thermografie verkürzt sich dieser Prozess auf wenige Stunden. Du erfasst die Wärmemuster direkt vor Ort, integrierst sie in eine VR-Umgebung der Fabrik und analysierst sie sofort. Das bedeutet konkret: Statt drei Tage Inspektionszeit brauchst du nur einen Tag – eine Reduktion von etwa 65 Prozent. Bei einer durchschnittlichen Inspektionsmannschaft von vier Personen sparst du pro Audit etwa 2.400 Euro an Lohnkosten ein.

Hinzu kommt, dass du Produktionsausfälle während der Inspektion minimierst, weil das Verfahren schneller abläuft.

Verteilersysteme mit vollständiger Übersicht inspizieren

In Verteilersystemen offenbart sich ein noch größeres Potenzial. Elektrische Anlagen sind kritisch: Ein überlasteter Schrank oder ein defekter Leistungsschalter führt zu Stromausfällen, die tausende Euro pro Minute kosten. Mit VR-Thermografie siehst du alle kritischen Punkte gleichzeitig in einer dreidimensionalen Darstellung. Ein Schaltschrank mit zehn Problemen wird vollständig erfasst, während du die Anlage durchgehst – nicht nacheinander bei separaten Besuchen. Du vermeidest Wiederholungsinspektionen und senkst die Quote der übersehenen Fehler nachweislich. Unternehmen berichten von einer Reduktion unerwarteter Ausfallzeiten um durchschnittlich 40 bis 50 Prozent nach der Einführung dieser Technologie. Ein Ausfall in einem Verteilersystem kostet etwa 5.000 bis 10.000 Euro pro Stunde – bei zwei bis drei vermiedenen Ausfällen pro Jahr hat sich deine Investition bereits amortisiert.

Schwerlastmaschinen überwachen, bevor sie teuer werden

Bei Schwerlastmaschinen – Pressen, Fräsmaschinen, Walzwerke – ist präventive Wartung entscheidend. Eine defekte Lagerung oder ein verschlissenes Getriebe führt zu Kettenausfällen, die deine gesamte Produktion lahmlegen. Klassische Inspektionen basieren auf Wartungsplänen, nicht auf Echtzeitsignalen. Mit VR-gestützter Thermografie wechselst du zu echtem Condition Monitoring: Du inspizierst die Maschine wöchentlich oder monatlich, dokumentierst die Wärmemuster und vergleichst sie in der VR-Umgebung mit früheren Aufnahmen. Ein Motor, dessen Temperatur kontinuierlich um drei bis fünf Grad steigt, signalisiert Verschleiß – du kannst die Lagerung austauschen, bevor sie bricht. Dieser proaktive Ansatz verlängert die Lebensdauer von Schwerlastmaschinen um durchschnittlich 15 bis 25 Prozent, wie Studien in der Fertigungsindustrie zeigen. Du erkennst Probleme früh genug, um sie gezielt zu beheben, statt teure Notfallreparaturen durchzuführen.

Inspektionen dokumentieren für Compliance und Versicherung

Ein oft übersehener Vorteil: Mit VR-Thermografie erstellst du automatisch nachverfolgbare Inspektionsprotokolle. Jede Inspektion wird räumlich dokumentiert – nicht nur als Zahlenwert auf einem Display, sondern als dreidimensionales Abbild mit Wärmemustern und Zeitstempel. Das ist entscheidend bei Audits oder Versicherungsansprüchen. Wenn eine Maschine ausfällt und ein Versicherer nach Wartungsbelegen fragt, hast du konkrete Beweise, dass du regelmäßig inspiziert hast und potenzielle Probleme rechtzeitig erkannt hast. Versicherer belohnen diese Dokumentation oft mit niedrigeren Prämien – eine unterschätzte Kostenersparnis. Betriebe, die ihre Inspektionen mit Wärmebilddaten dokumentieren, berichten von durchschnittlich 10 bis 15 Prozent niedrigeren Versicherungsbeiträgen für Maschinenausfallschutz. Du schaffst damit eine Grundlage, die deine Wartungsprozesse nicht nur effizienter, sondern auch rechtlich sicherer macht.

Abschließende Gedanken

Thermal Imaging VR ist längst keine Zukunftsvision mehr – es ist eine wirtschaftliche Realität für Unternehmen, die ihre Wartungskosten senken wollen. Inspektionszeiten sinken um 65 Prozent, Diagnosefehler werden deutlich reduziert, und ungeplante Ausfallzeiten fallen um 40 bis 50 Prozent. Diese Zahlen stammen nicht aus Laborversuchen, sondern aus Betrieben, die diese Technologie heute bereits einsetzen.

Was diese Kombination so wertvoll macht, ist die Verbindung aus Geschwindigkeit und Sicherheit. Du erkennst Probleme früher, behebst sie gezielt und vermeidest teure Notfallreparaturen – gleichzeitig schützt du deine Techniker, indem sie gefährliche Inspektionsorte remote analysieren können. Die lückenlose Dokumentation (mit räumlichen Daten und Zeitstempel) belohnen Versicherer oft mit niedrigeren Prämien, was eine unterschätzte Kostenersparnis darstellt.

Unternehmen, die jetzt in Thermal Imaging VR investieren, gewinnen einen klaren Wettbewerbsvorteil gegenüber Konkurrenten, die noch auf klassische Inspektionsmethoden setzen. Mit newroom connect erstellst du intuitive VR-Umgebungen, in denen dein Team Thermografiedaten in voller Größe analysiert und dokumentiert.