Digital Twin Process Simulation revolutioniert die Industrie. Du kannst damit Prozesse optimieren, bevor du sie in der realen Welt umsetzt.

Wir bei newroom connect sehen täglich, wie Unternehmen ihre Effizienz durch diese Technologie steigern. In diesem Beitrag erfährst du, wie Digital Twins funktionieren und welche Vorteile sie bieten.

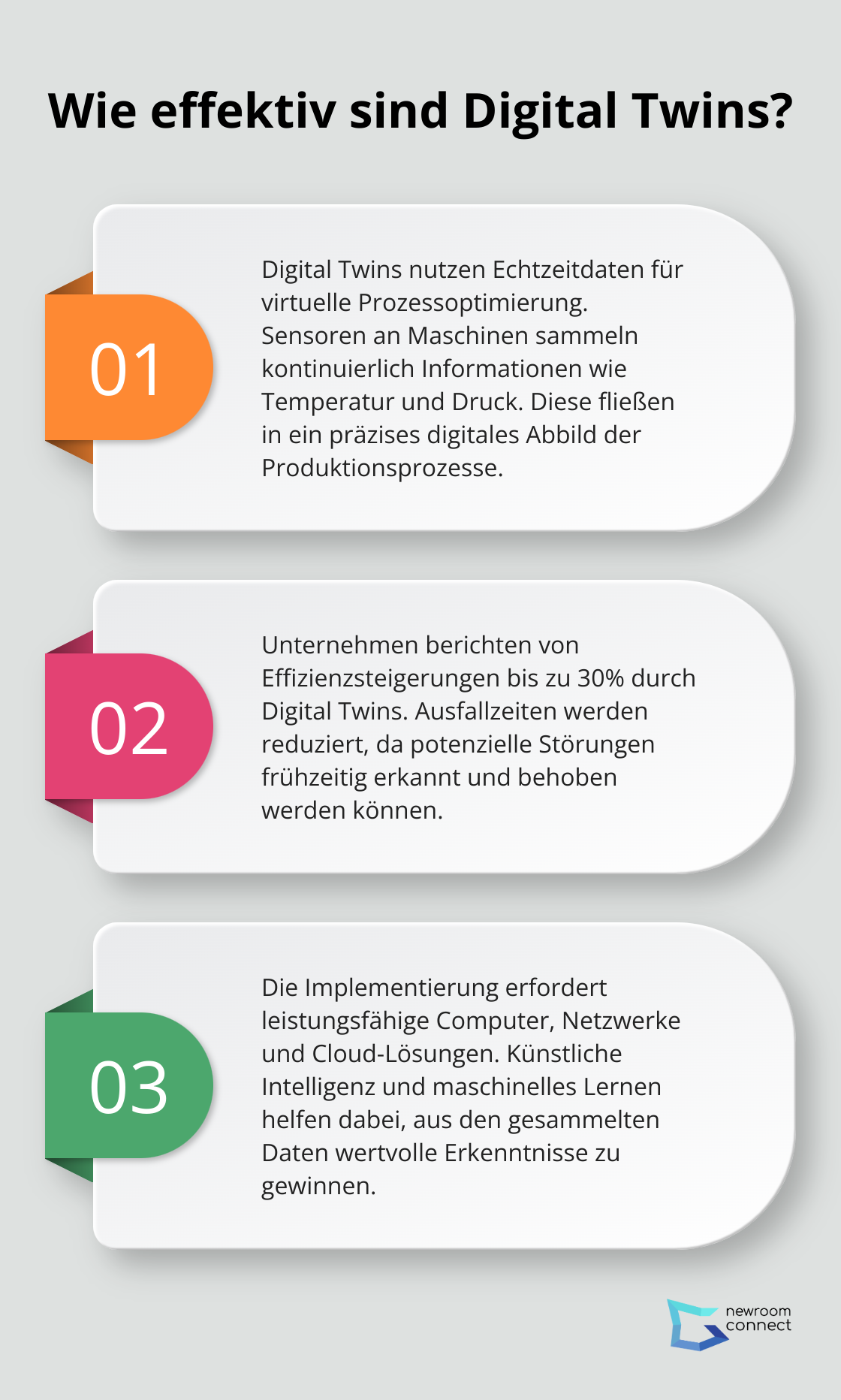

Wie funktioniert ein Digital Twin?

Ein Digital Twin ist mehr als nur ein digitales Abbild – er ist das pulsierende Herz deiner virtuellen Prozessoptimierung. Stell dir vor, du könntest deine gesamte Produktion in Echtzeit beobachten und steuern, ohne einen Fuß in die Werkshalle zu setzen. Genau das ermöglicht ein Digital Twin.

Die Macht der Daten

Daten sind der Treibstoff, der einen Digital Twin am Leben erhält. Sensoren an Maschinen und Anlagen sammeln kontinuierlich Informationen (Temperatur, Druck, Geschwindigkeit etc.). Diese Daten fließen in Echtzeit in das virtuelle Modell und erschaffen so ein präzises Abbild deiner Prozesse.

Ein hoher Energie- und Materialverbrauch sind kennzeichnend für die Eisen- und Stahlindustrie. Aufgrund des volatilen Stahlmarktes nutzen viele Unternehmen Digital Twins zur Optimierung ihrer Betriebsabläufe. Der Grund liegt auf der Hand – du erkennst Probleme, bevor sie auftreten.

Vorteile, die sich auszahlen

Die Vorteile der Prozesssimulation sind beeindruckend. Unternehmen berichten von Effizienzsteigerungen von bis zu 30%. Ausfallzeiten schrumpfen, da du potenzielle Störungen frühzeitig erkennst und behebst.

Besonders spannend: Du spielst verschiedene Szenarien durch, ohne deine reale Produktion zu beeinträchtigen. Das spart nicht nur Zeit, sondern auch bares Geld.

Technologie als Fundament

Die Implementierung eines Digital Twins erfordert die richtige technologische Basis. Leistungsfähige Computer und Netzwerke bilden das Rückgrat. Cloud-Lösungen spielen eine zentrale Rolle, da sie die Verarbeitung enormer Datenmengen ermöglichen.

Künstliche Intelligenz und maschinelles Lernen sind weitere Schlüsseltechnologien. Sie helfen dabei, aus den gesammelten Daten wertvolle Erkenntnisse zu gewinnen und Vorhersagen zu treffen.

Der SEED Index misst den Puls der Digitalisierungsbemühungen in der deutschen Wirtschaft. Dies zeigt: Die Industrie hat das immense Potenzial von Digital Twin-Technologien erkannt.

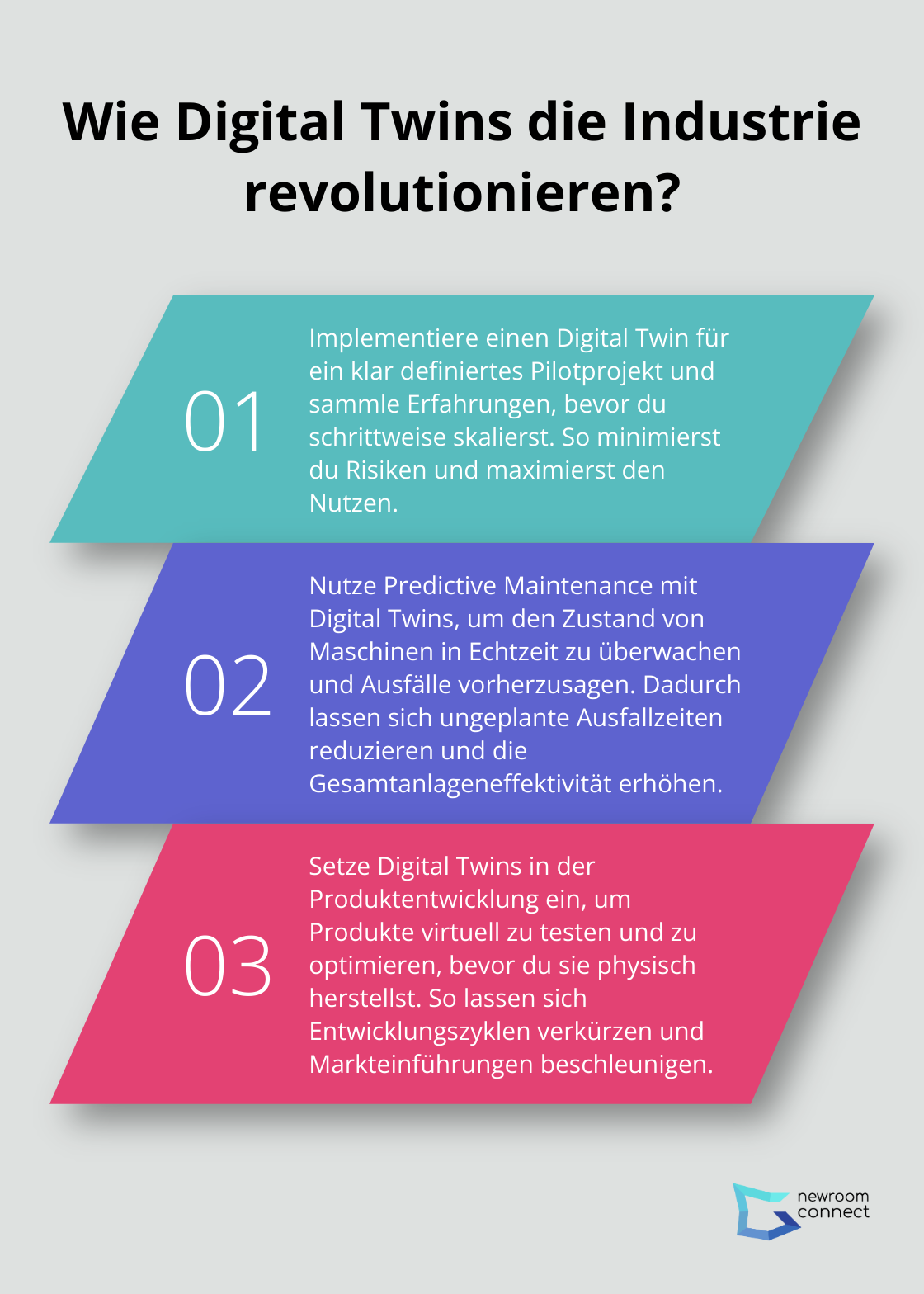

Der Weg zur Implementierung

Die Einführung eines Digital Twins mag zunächst komplex erscheinen. Doch mit der richtigen Strategie und den passenden Tools hebst du deine Prozesse auf ein neues Level. Wichtig ist, schrittweise vorzugehen und die Mitarbeiter von Anfang an einzubinden.

Beginne mit einem klar definierten Pilotprojekt. Sammle Erfahrungen und skaliere dann Schritt für Schritt. So minimierst du Risiken und maximierst den Nutzen. Der Digital Twin ist nicht die Zukunft – er ist die Gegenwart der industriellen Optimierung.

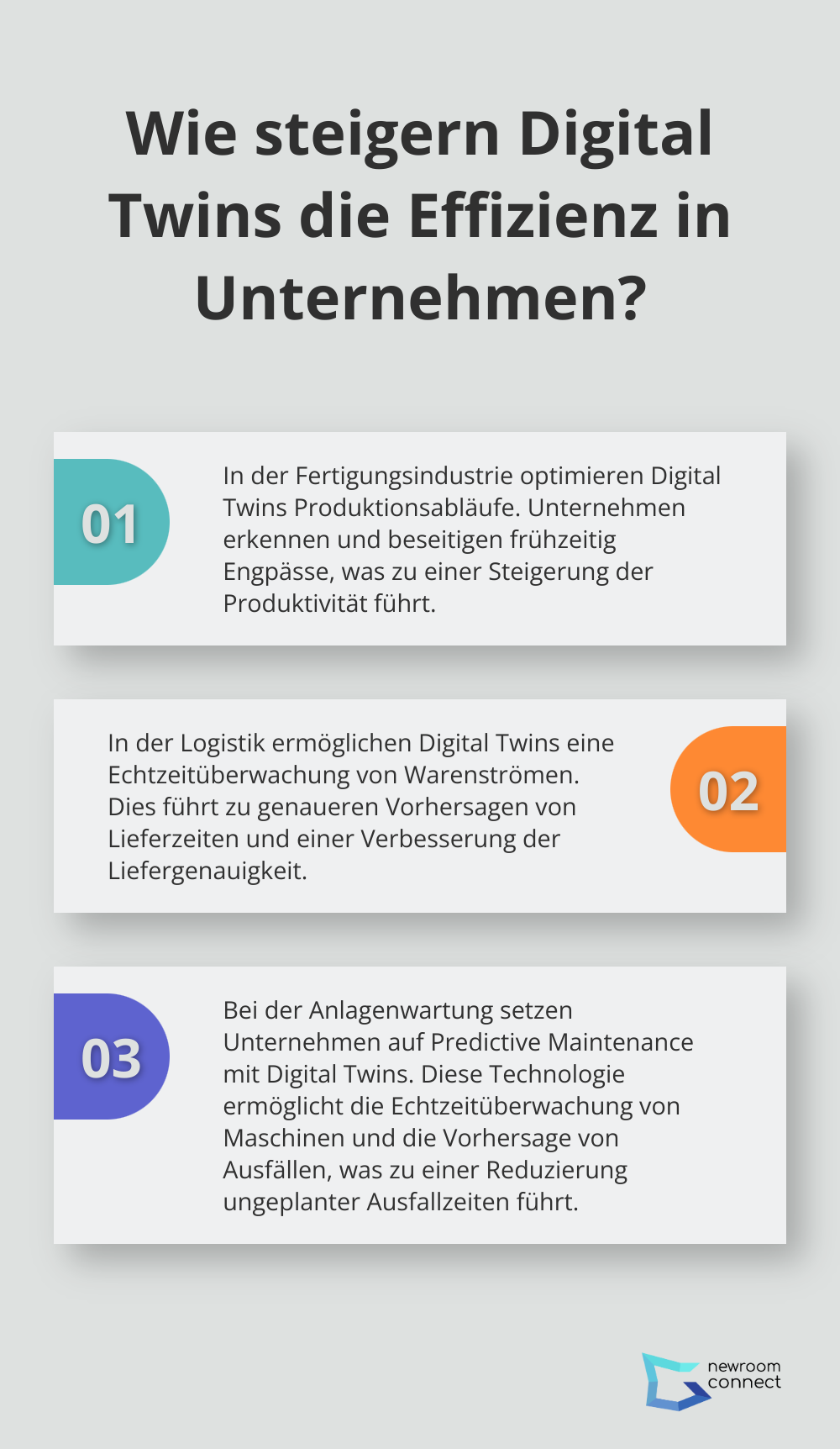

Anwendungsbereiche und Beispiele: Digital Twins revolutionieren die Industrie

Digital Twins verändern die Spielregeln in zahlreichen Industriezweigen. Von der Fertigung über die Logistik bis hin zur Anlagenwartung – die Einsatzmöglichkeiten sind vielfältig und die Ergebnisse beeindruckend.

Fertigung auf einem neuen Level

In der Fertigungsindustrie ermöglichen Digital Twins eine nie dagewesene Optimierung der Produktionsabläufe. Unternehmen steigern ihre Produktivität durch den Einsatz dieser Technologie. Wie? Sie erkennen und beseitigen Engpässe frühzeitig, bevor diese zu kostspieligen Verzögerungen führen.

Ein Beispiel aus der Automobilindustrie zeigt das enorme Potenzial: Ein führender Hersteller nutzte einen Digital Twin zur Optimierung seines Lackierprozesses. Das Ergebnis war beeindruckend – eine Reduzierung des Ausschusses bei gleichzeitiger Energieeinsparung. Solche Verbesserungen wirken sich direkt auf die Bilanz aus und unterstreichen die Bedeutung dieser Technologie.

Logistik und Lieferketten im Fokus

Auch in der Logistik sorgen Digital Twins für einen Quantensprung. Die Echtzeitüberwachung von Warenströmen ermöglicht eine präzise Vorhersage von Lieferzeiten und minimiert Verzögerungen. Unternehmen verbessern ihre Liefergenauigkeit durch den Einsatz dieser Technologie.

Besonders spannend ist der Einsatz in der Lagerverwaltung. Durch die virtuelle Abbildung des gesamten Lagers lassen sich Laufwege optimieren und die Auslastung maximieren. Ein großer Online-Händler konnte so seine Pickingzeiten reduzieren – ein enormer Wettbewerbsvorteil in der schnelllebigen E-Commerce-Branche.

Predictive Maintenance neu gedacht

In der Anlagenwartung setzen immer mehr Unternehmen auf Predictive Maintenance mithilfe von Digital Twins. Die Technologie ermöglicht es, den Zustand von Maschinen in Echtzeit zu überwachen und Ausfälle vorherzusagen, bevor sie eintreten.

Unternehmen, die Predictive Maintenance mit Digital Twins kombinieren, können ihre ungeplanten Ausfallzeiten reduzieren. Das spart nicht nur Kosten, sondern erhöht auch die Gesamtanlageneffektivität (OEE) signifikant.

Die Beispiele zeigen deutlich: Digital Twins sind längst keine Zukunftsmusik mehr, sondern Realität in vielen Industriezweigen. Sie bieten handfeste Vorteile, die sich in Euro und Cent messen lassen. Doch wie genau steigern Digital Twins die Effizienz in Unternehmen? Dieser Frage gehen wir im nächsten Abschnitt auf den Grund.

Wie Digital Twins die Effizienz steigern

Digital Twins revolutionieren die Prozessoptimierung in Unternehmen. Sie bieten handfeste Vorteile, die sich direkt auf die Bilanz auswirken. Lass uns einen Blick darauf werfen, wie diese Technologie die Effizienz in verschiedenen Bereichen steigert.

Minimierung von Ausfallzeiten

Eine der größten Stärken von Digital Twins liegt in der Vorhersage und Vermeidung von Maschinenstillständen. Durch die kontinuierliche Überwachung von Anlagen erkennst du potenzielle Probleme frühzeitig. Um eine nachhaltige Transformation zu erreichen, gilt es, innovative Ansätze zu entwickeln und bewährte Verfahren zu überdenken. Die Simulation spielt dabei eine wichtige Rolle.

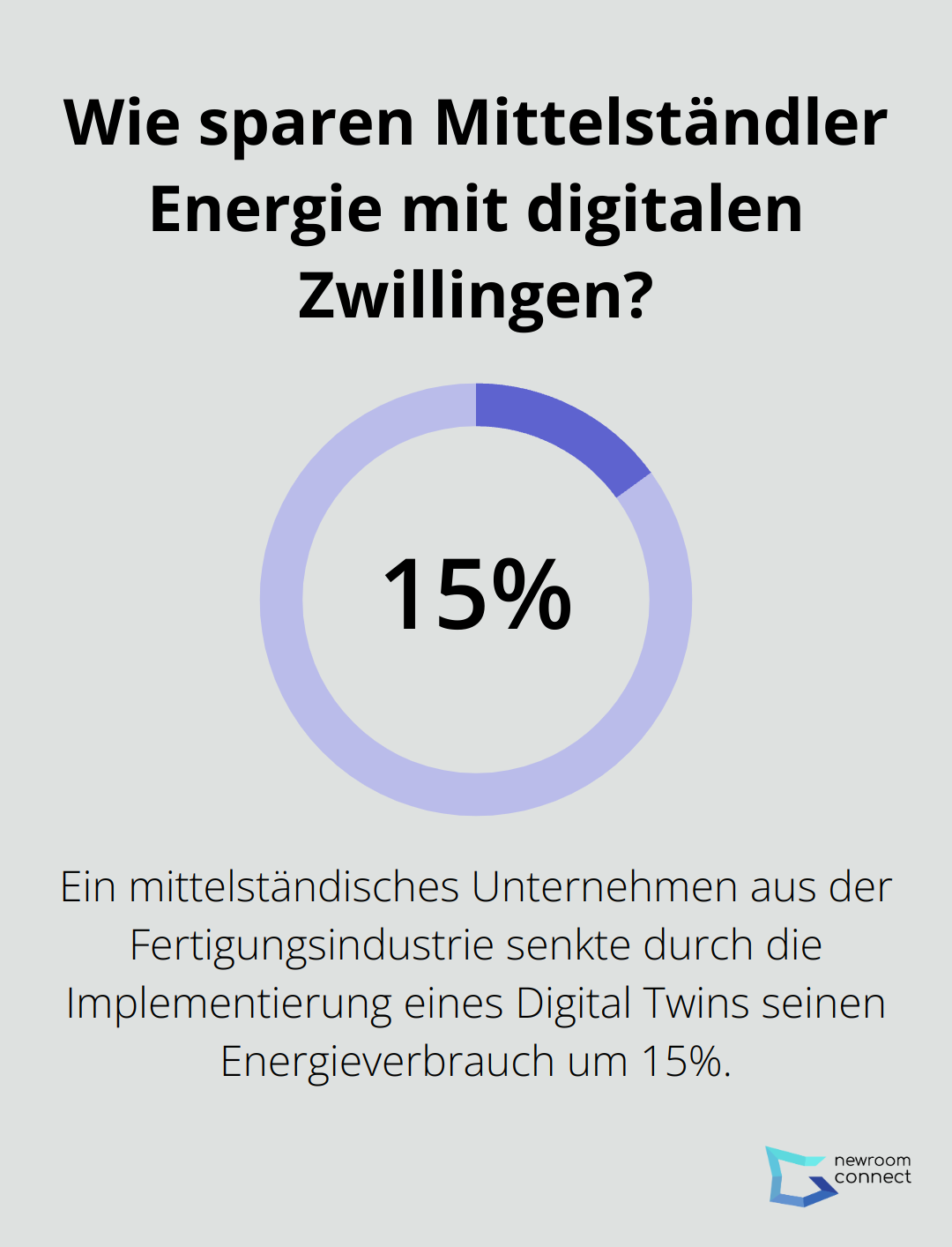

Optimierung des Ressourceneinsatzes

Mit Digital Twins planst und steuerst du Ressourcen präzise. Du überwachst Energieverbrauch, Materialfluss und Personaleinsatz in Echtzeit. Ein mittelständisches Unternehmen aus der Fertigungsindustrie senkte durch die Implementierung eines Digital Twins seinen Energieverbrauch um 15%. Das schont nicht nur die Umwelt, sondern auch das Budget.

Qualitätssteigerung durch Echtzeitüberwachung

Die kontinuierliche Überwachung von Produktionsprozessen führt zu einer signifikanten Verbesserung der Produktqualität. Du erkennst Abweichungen sofort und steuerst gegen, bevor fehlerhafte Produkte entstehen. In der Lebensmittelindustrie reduzierte ein Hersteller seine Ausschussrate um 30%, indem er kritische Prozessparameter in Echtzeit überwachte und anpasste.

Beschleunigte Produktentwicklung

Digital Twins verkürzen Entwicklungszyklen drastisch. Du testest und optimierst Produkte virtuell, bevor du sie physisch herstellst. Ein Elektronikhersteller brachte durch den Einsatz von Digital Twins ein neues Smartphone-Modell drei Monate früher auf den Markt (was zu einem erheblichen Wettbewerbsvorteil führte).

Verbesserte Entscheidungsfindung

Mit Digital Twins triffst du fundierte Entscheidungen basierend auf Echtzeitdaten und präzisen Simulationen. Du analysierst verschiedene Szenarien und wählst die optimale Lösung. Ein Logistikunternehmen optimierte seine Routenplanung und steigerte die Liefereffizienz um 25%.

Kostenreduktion durch präventive Wartung

Digital Twins ermöglichen eine vorausschauende Wartung. Du erkennst Verschleiß frühzeitig und planst Wartungsarbeiten optimal. Ein Windparkbetreiber senkte seine Wartungskosten um 30% und erhöhte gleichzeitig die Verfügbarkeit seiner Anlagen.

Die Implementierung von Digital Twins erfordert zwar eine anfängliche Investition, aber die Rendite ist beeindruckend. Unternehmen, die diese Technologie nutzen, berichten von Effizienzsteigerungen von bis zu 25%. Das zeigt: Digital Twins sind kein Luxus, sondern eine Notwendigkeit für Unternehmen, die in einem hart umkämpften Markt bestehen wollen.

Abschließende Gedanken

Die Digital Twin Process Simulation revolutioniert die Industrie und bietet enorme Vorteile für Unternehmen. Du optimierst damit nicht nur deine Prozesse, sondern senkst Kosten und steigerst die Qualität. Die Technologie minimiert Ausfallzeiten, optimiert den Ressourceneinsatz und verbessert die Entscheidungsfindung (basierend auf Echtzeitdaten). Mit fortschreitender KI werden Digital Twins noch autonomer und präziser in ihren Vorhersagen, während die Integration von Augmented Reality die Interaktion mit virtuellen Modellen auf ein neues Level hebt.

Für Unternehmen ist jetzt der richtige Zeitpunkt, um zu handeln und die Chancen dieser Technologie zu nutzen. Identifiziere Bereiche in deinem Unternehmen, die am meisten von einer Digital Twin-Implementierung profitieren würden. Starte mit einem Pilotprojekt und skaliere dann schrittweise, während du deine Mitarbeiter von Anfang an einbindest und schulst. Die Investition in Digital Twins mag zunächst hoch erscheinen, aber die Rendite rechtfertigt den Aufwand.

Wenn du mehr über die Möglichkeiten virtueller Umgebungen erfahren möchtest, solltest du dir newroom connect ansehen. Diese Plattform bietet dir Tools zur Erstellung immersiver virtueller Ausstellungen und Showrooms. Nutze die Chancen, die diese Technologie bietet, und gestalte aktiv die Zukunft deines Unternehmens. Die Zeit zu handeln ist jetzt.