Micro Twins revolutionieren die Fertigung auf kleinster Ebene. Diese digitalen Zwillinge überwachen Produktionsabläufe in Echtzeit und optimieren jeden Mikroschritt.

Wir bei newroom connect zeigen dir, wie du diese Technologie erfolgreich in deiner Produktion einsetzt. Von der technischen Umsetzung bis zur Kostenanalyse erfährst du alles Wichtige.

Was sind Micro Twins und wie funktionieren sie

Definition und Abgrenzung zu herkömmlichen digitalen Zwillingen

Micro Twins bilden einzelne Komponenten oder Teilprozesse in der Fertigung mit extremer Detailtiefe ab. Während herkömmliche digitale Zwillinge ganze Produktionslinien oder Maschinen darstellen, fokussieren sich Micro Twins auf Bereiche von wenigen Millimetern bis zu einzelnen Bauteilen. Diese Technologie erfasst Parameter wie Temperatur, Vibration und Materialspannung mit einer Auflösung im Mikrobereich. Sensoren messen dabei bis zu 1000 Datenpunkte pro Sekunde und erstellen so ein hyperpräzises Abbild kleinster Fertigungsschritte.

Technische Grundlagen und Datenerfassung im Mikrobereich

Miniaturisierte IoT-Sensoren bilden die technische Basis und werden direkt an kritischen Komponenten angebracht. Diese Mikrosensoren wiegen oft weniger als 5 Gramm und übertragen kontinuierlich Daten über Wireless-Protokolle wie LoRaWAN oder 5G. Machine Learning-Algorithmen analysieren diese Datenströme in Echtzeit und erkennen Abweichungen bereits bei minimalen Toleranzüberschreitungen. Die Verarbeitungsgeschwindigkeit erreicht dabei Reaktionszeiten von unter 10 Millisekunden (kritisch für zeitkritische Fertigungsprozesse).

Einsatzbereiche in der Präzisionsfertigung und Qualitätskontrolle

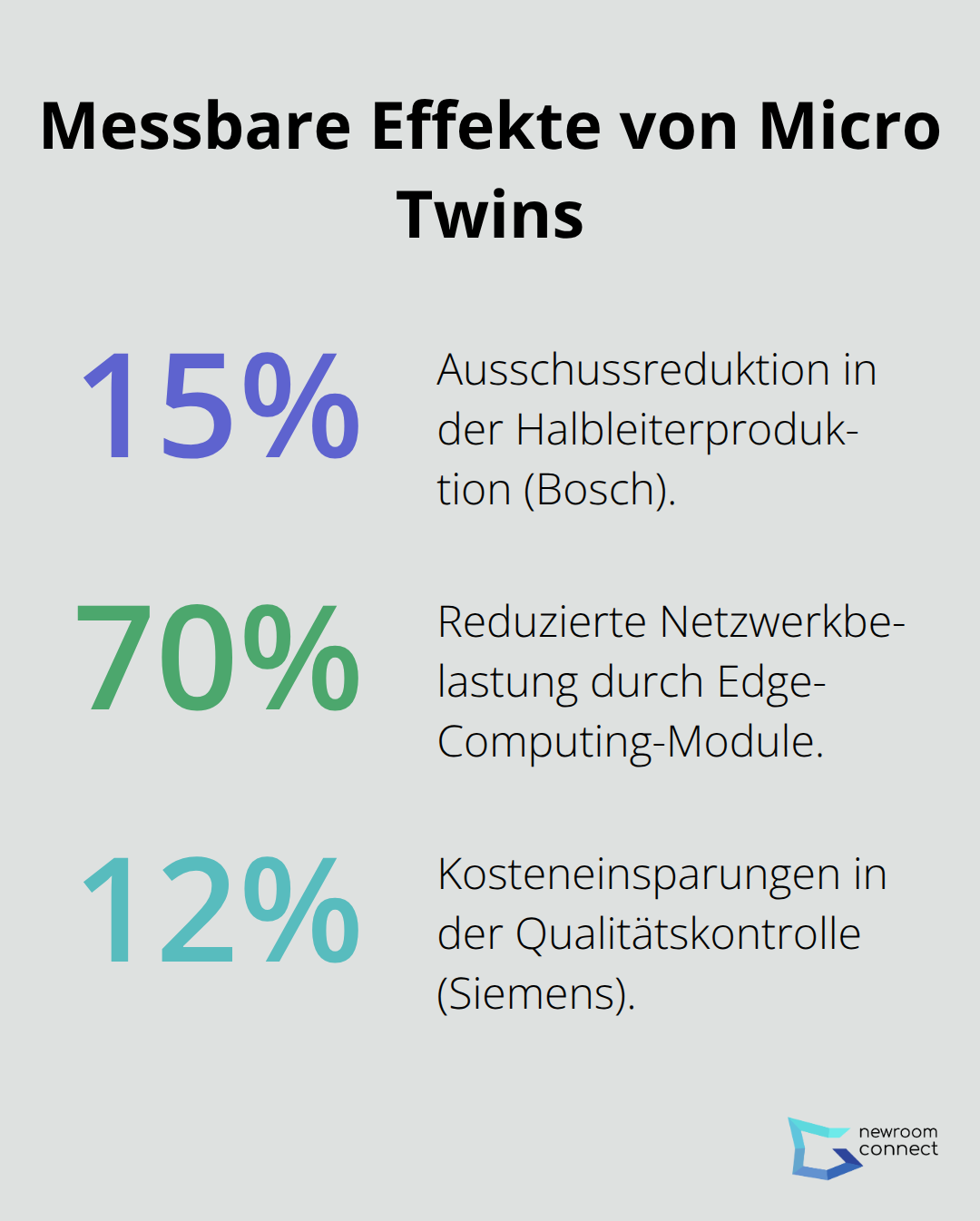

Micro Twins revolutionieren besonders die Präzisionsfertigung in der Medizintechnik und Elektronikproduktion. Bei der Herstellung von Herzschrittmachern überwachen sie jeden Schweißvorgang und jede Materialverbindung auf Mikrometerebene. In der Halbleiterindustrie kontrollieren sie Ätzprozesse und Beschichtungen, wo bereits kleinste Unregelmäßigkeiten zu Millionenverlusten führen können. Bosch verzeichnet durch solche Systeme eine Reduzierung von Ausschuss um bis zu 15 Prozent in der Halbleiterproduktion. Diese präzise Überwachung ermöglicht es, Produktionsabläufe in Echtzeit zu optimieren und dabei jeden einzelnen Fertigungsschritt zu perfektionieren.

Praktische Anwendung von Micro Twins in der Produktion

Optimierung von Fertigungsschritten durch Echtzeitüberwachung

Micro Twins erfassen kritische Parameter und passen Produktionsabläufe automatisch an (ohne menschlichen Eingriff). Die Technologie ermöglicht präzise Temperaturkontrolle bei Schweißprozessen und reduziert Produktionsausfälle erheblich. Die Sensoren messen Vibrationen, Druckveränderungen und Materialspannungen kontinuierlich und übertragen diese Daten direkt an Steuerungssysteme. Du erzielst maximale Effizienz, wenn du Micro Twins zuerst bei kostenkritischen Fertigungsschritten implementierst. Die Investition pro Produktionslinie amortisiert sich durch reduzierte Ausschussraten bereits nach wenigen Monaten.

Predictive Maintenance für kleinste Maschinenkomponenten

Micro Twins identifizieren Verschleißmuster an einzelnen Bauteilen deutlich vor einem tatsächlichen Ausfall. Industrieunternehmen überwachen Spindelmotoren mit dieser Technologie und verzeichnen signifikant weniger ungeplante Stillstände. Die Algorithmen analysieren minimale Veränderungen in Schwingungsmustern und Temperaturverläufen (unsichtbar für das menschliche Auge). Du solltest Micro Twins prioritär an Komponenten installieren, deren Ausfall hohe Produktionsverluste verursacht. Sensoren kosten zwischen 200 und 800 Euro pro Stück, überwachen aber Anlagenteile im Millionenwert.

Qualitätssicherung und Fehlerprävention auf Mikroebene

Micro Twins eliminieren Qualitätsfehler durch permanente Kontrolle und erreichen extrem niedrige Fehlerquoten. In der Automobilindustrie überwachen sie jeden Schweißpunkt einzeln und stoppen Produktionslinien automatisch bei minimalen Abweichungen. Diese präzise Kontrolle verhindert kostspielige Rückrufe und Nacharbeit komplett. Du erzielst optimale Ergebnisse durch Verknüpfung der Micro Twins mit bestehenden ERP-Systemen (Echtzeitdaten an Planungsabteilungen). Die erfolgreiche Implementierung erfordert jedoch spezielle Hardware und durchdachte Softwarelösungen.

Implementation und technische Voraussetzungen

Erforderliche Hardware und Sensortechnik

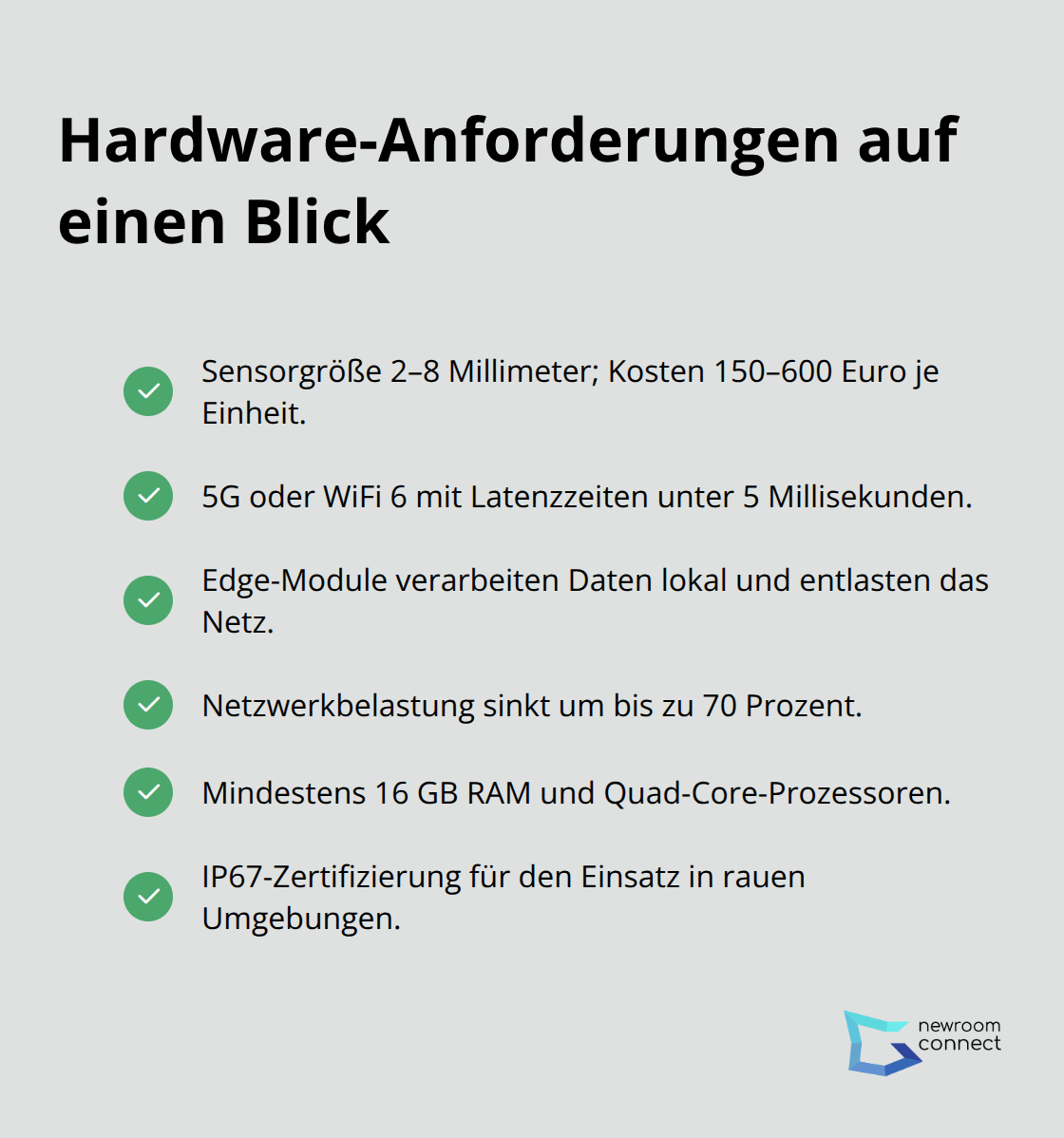

Miniaturisierte Sensoren mit einer Größe von 2-8 Millimetern bilden das Herzstück deines Micro Twin-Systems und kosten zwischen 150 und 600 Euro pro Einheit. Diese Mikrosensoren übertragen Daten über 5G oder WiFi 6 mit Latenzzeiten unter 5 Millisekunden (entscheidend für zeitkritische Produktionsabläufe). Edge-Computing-Module verarbeiten die Datenströme direkt vor Ort und reduzieren die Netzwerkbelastung um bis zu 70 Prozent.

Du benötigst mindestens 16 GB RAM und Quad-Core-Prozessoren für die lokale Datenverarbeitung. Die Sensoren müssen IP67-zertifiziert sein, um extremen Produktionsbedingungen standzuhalten und jahrelang zuverlässig zu funktionieren.

Softwarelösungen und Datenverarbeitung

Spezialisierte Analysesoftware verarbeitet bis zu 10.000 Datenpunkte pro Sekunde und identifiziert kritische Abweichungen automatisch. Digitale Zwillinge basieren auf den Daten eines digitalen Schattens und erweitern ihn um Modelle bzw. Simulationen für zuverlässige Vorhersagen. Die Software muss nahtlos in bestehende MES-Systeme integrierbar sein und APIs für Drittsysteme bereitstellen. Cloud-Speicher kostet etwa 0,15 Euro pro GB monatlich, wobei Micro Twin-Systeme durchschnittlich 2-5 TB Daten pro Monat generieren. Du solltest auf Softwarelösungen setzen, die Echtzeitanalysen mit historischen Datenvergleichen kombinieren.

Kostenanalyse und ROI-Betrachtung für Micro Twin-Systeme

Die Gesamtinvestition für ein vollständiges Micro Twin-System liegt zwischen 25.000 und 80.000 Euro pro Produktionslinie. Unternehmen erreichen bereits nach 8-14 Monaten den Break-Even durch reduzierte Ausschusskosten und optimierte Wartungsintervalle. Siemens berichtet von 12 Prozent Kosteneinsparungen in der Qualitätskontrolle durch Micro Twin-Implementierung (messbare Verbesserungen in der Fertigungsqualität). Du solltest mit monatlichen Betriebskosten von 800-1.500 Euro für Software-Lizenzen und Cloud-Services rechnen. Die ROI-Berechnung zeigt durchschnittlich 180-250 Prozent Kapitalrendite innerhalb von drei Jahren bei konsequenter Nutzung der gesammelten Daten. Eine erfolgreiche Implementierung von digitalen Zwillingen steht und fällt mit der richtigen Infrastruktur und technischen Rahmenbedingungen.

Schlussfolgerung

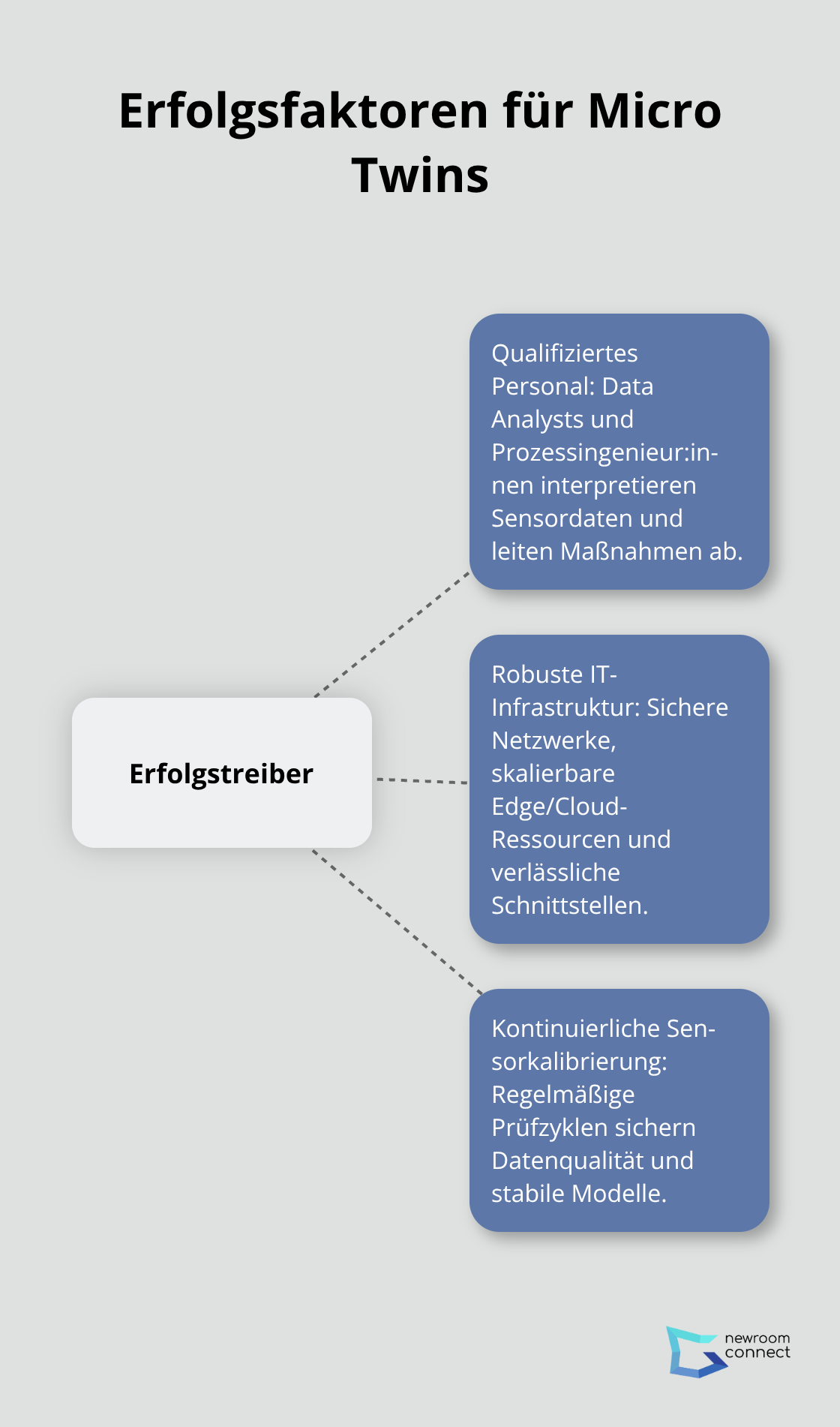

Micro Twins transformieren die Präzisionsfertigung und erreichen bis 2030 eine Marktdurchdringung von über 60 Prozent in kritischen Produktionsbereichen. Unternehmen reduzieren durch diese Technologie ihre Ausschusskosten um durchschnittlich 18 Prozent und optimieren gleichzeitig ihre Wartungszyklen. Der Erfolg hängt von drei Faktoren ab: qualifiziertes Personal für Datenanalyse, robuste IT-Infrastruktur und kontinuierliche Sensorkalibrierung.

Beginne deine Implementation mit einem Pilotprojekt an der kostenkritischsten Produktionslinie deines Unternehmens. Investiere zuerst in die Schulung deiner Mitarbeiter, bevor du die Hardware installierst. Die Technologie benötigt mindestens sechs Monate Einarbeitungszeit für optimale Ergebnisse (besonders bei komplexen Fertigungsprozessen).

Wir bei newroom connect unterstützen Unternehmen dabei, komplexe Technologien durch immersive Schulungsumgebungen zu vermitteln. Unsere Plattform erstellt virtuelle Trainingsräume, in denen deine Teams die Bedienung von Micro Twin-Systemen risikofrei erlernen können. Diese praxisnahe Vorbereitung reduziert Implementierungszeiten erheblich und maximiert deinen ROI von Beginn an.