Digitale Zwillinge sind nur so gut wie die Daten, die sie speisen. Micro Sensors liefern die Präzision, die komplexe Systeme brauchen, um wirklich zuverlässig zu funktionieren.

Wir bei newroom connect sehen täglich, wie Unternehmen mit ungenauen Messwerten kämpfen. Die richtige Sensortechnologie ändert das fundamental.

Warum Micro Sensors die Zuverlässigkeit von Zwillingen bestimmen

Micro Sensors erfassen physikalische Veränderungen mit einer Genauigkeit, die zentimetergenaue Messungen möglich macht. Das ist nicht optional – es ist die Grundvoraussetzung dafür, dass ein digitaler Zwilling überhaupt funktioniert. Ohne präzise Sensoren bekommst du nur ungenaue Abbilder deiner Realität. Ein Temperatursensor, der um 2 Grad daneben liegt, führt zu völlig falschen Vorhersagen bei Predictive Maintenance. Ein Drucksensor mit Messfehlern von 5 Prozent disqualifiziert dein ganzes Modell. Hochwertige Micro Sensors kosten mehr, aber sie liefern die Zuverlässigkeit, die komplexe Systeme brauchen.

Besonders bei hoher Belastung oder extremen Temperaturschwankungen zeigt sich schnell, welche Sensoren wirklich halten.

Echtzeit-Datenfluss ohne Verzögerung

Die Kontinuität des Datenflusses ist entscheidend. Nur konstante, zeitnahe Daten ermöglichen, dass dein digitaler Zwilling die Wirklichkeit korrekt abbildet. Wenn Sensoren Daten mit Verzögerungen liefern oder Messwerte ausfallen, wird dein Modell unbrauchbar. Das bedeutet konkret: Du brauchst Sensoren, die kontinuierlich und mit minimaler Latenz arbeiten. Bei Produktionslinien können Ausfallzeiten von nur wenigen Sekunden zu Qualitätsproblemen oder sogar zu Beschädigungen führen. IoT-Infrastruktur mit 5G oder stabilen Netzwerken ermöglicht, dass Daten in Echtzeit ankommen – etwa wenn eine Plattform gleichzeitig mehrere 5G-Fronthauls und Backhaul-Datenverkehr von tausenden IoT-Geräten über eine Ethernet-Schnittstelle verwaltet. Das ist kein technisches Detail – das ist der Unterschied zwischen einem funktionierenden und einem nutzlosen Zwilling.

Messgenauigkeit bei komplexen Systemen

Komplexe Systeme haben komplexe Anforderungen an Sensoren. Ein einzelner Fehler in einer Messung kann sich durch das gesamte Modell fortpflanzen und zu falschen Ergebnissen führen. Micro Sensors mit fortgeschrittener Technologie reduzieren diese Fehlerquellen drastisch und liefern hochpräzise Messwerte. Beschleunigungssensoren mit hoher Auflösung können Vibrationen erfassen, die für die Früherkennung von Verschleiß entscheidend sind. Temperatur- und Feuchtigkeitssensoren müssen in kritischen Umgebungen absolut zuverlässig arbeiten – besonders wenn Abweichungen von wenigen Prozentpunkten bereits zu Fehlentscheidungen führen. Die Investition in hochwertige Sensoren zahlt sich durch präzisere Vorhersagen aus.

Integration in bestehende Infrastrukturen

Hochwertige Sensoren bringen nur dann echten Nutzen, wenn sie nahtlos in deine bestehende Infrastruktur passen. Viele Unternehmen haben bereits Systeme, Netzwerke und Datenplattformen etabliert – neue Sensoren müssen sich dort einfügen, ohne alles durcheinanderzubringen. Die richtige Sensorauswahl berücksichtigt deine vorhandene Hardware, deine Netzwerkkapazität und deine Datenverarbeitungspipeline. Sensoren, die mit deinen bestehenden IoT-Plattformen kommunizieren können, sparen Zeit und Kosten bei der Implementierung. Wenn du später in die nächste Phase deines Digitalen Zwillings gehst – etwa um mehrere Systeme zu verbinden oder Predictive-Maintenance-Algorithmen zu verfeinern – brauchst du Sensoren, die diese Skalierung unterstützen.

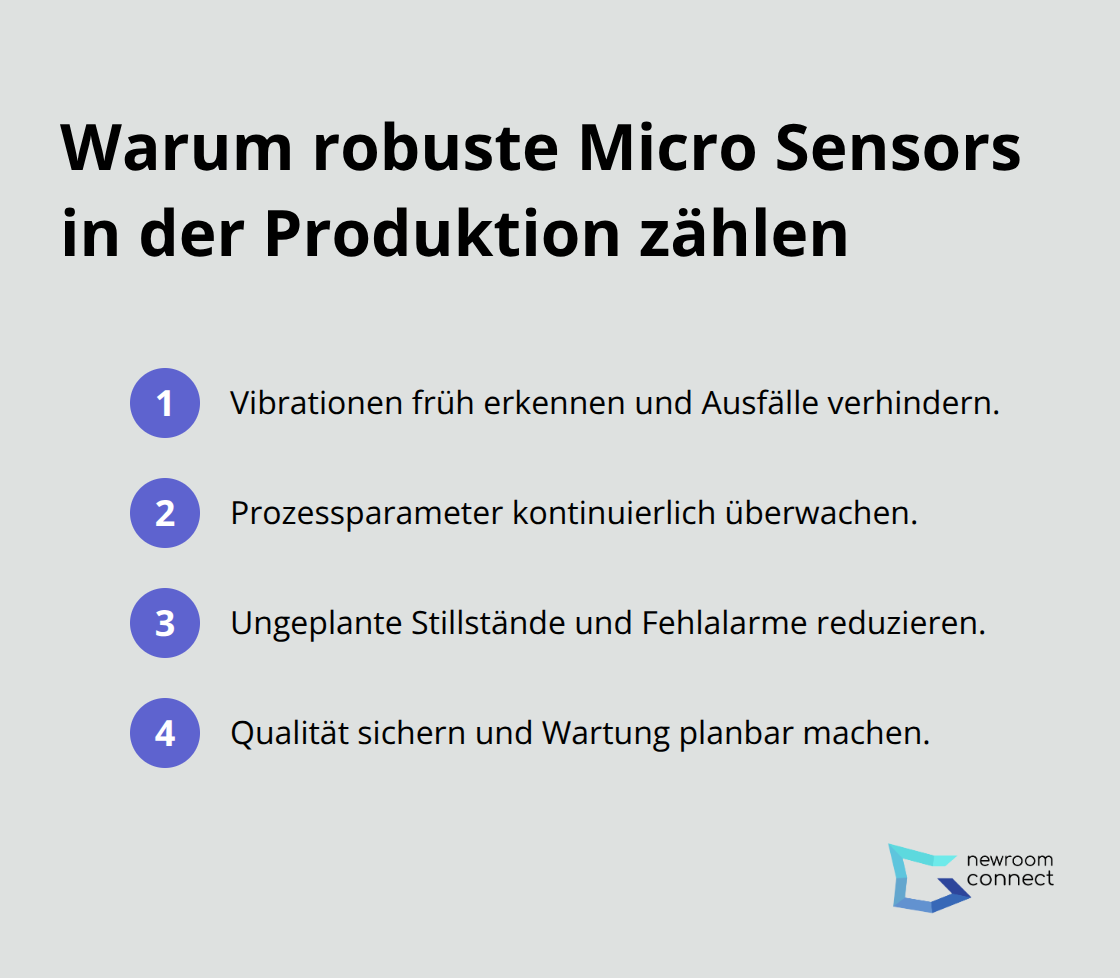

Wo Micro Sensors in der Industrie wirklich zählen

In der Fertigungstechnik entscheiden Micro Sensors über die Qualität deiner Produktion. Beschleunigungssensoren erkennen Vibrationen an Maschinen, bevor diese zu Ausfällen führen – das ist tägliche Praxis in modernen Fabriken. Ein Automobilhersteller kann mit hochauflösenden Vibrationssensoren Verschleiß an Spindellagern Tage oder Wochen vor dem kritischen Punkt erkennen und die Wartung planen, statt überraschend die Produktion zu unterbrechen. Temperatur- und Drucksensoren überwachen Prozessparameter kontinuierlich und warnen sofort, wenn etwas aus dem Ruder läuft. Das Entscheidende ist, dass diese Sensoren nicht nur genau sein müssen, sondern auch konstant Daten liefern. Ein Sensor, der sporadisch ausfällt oder rauscht, ist schlimmer als gar kein Sensor – er führt zu falschen Alarmen und zerstört das Vertrauen in dein ganzes System. Deshalb zahlt sich die Investition in robuste Micro Sensors aus.

Sie reduzieren ungeplante Ausfallzeiten nachweislich um 30 bis 40 Prozent, wenn sie richtig integriert sind.

Strukturüberwachung, die Sicherheit garantiert

Im Bauwesen sind Micro Sensors nicht optional – sie sind eine Sicherheitsfrage. Beschleunigungssensoren an Brücken, Hochhäusern oder Tunneln erfassen Vibrationen und Bewegungen, die auf Strukturschäden hindeuten könnten. Ein Sensornetzwerk mit mehreren verteilten Messknoten kann die Eigenfrequenzen einer Brücke kontinuierlich überwachen und Abweichungen erkennen, die auf Risse, Korrosion oder Ermüdung hindeuten. Diese Daten speisen digitale Zwillinge, die Ingenieuren zeigen, wo Probleme entstehen, bevor sie kritisch werden (und bevor sie zu teuren Notfallreparaturen führen). Die praktische Konsequenz ist, dass Inspektionen gezielter werden, Reparaturen präventiv statt reaktiv erfolgen und die Sicherheit steigt. Besonders bei älteren Strukturen, wo Inspektoren nicht überall hinkommen, liefern Micro Sensors die Transparenz, die du brauchst. Drahtlose Sensoren sparen Installationskosten und ermöglichen Überwachung an schwer zugänglichen Stellen.

Predictive Maintenance, die Kosten drastisch senkt

Predictive Maintenance funktioniert nur mit zuverlässigen Sensordaten. Wenn du wissen willst, wann ein Lager in einer Produktionslinie ausfällt, brauchst du Sensoren, die kontinuierlich Vibration, Temperatur und möglicherweise auch Ultraschall erfassen. Diese Daten trainieren Algorithmen, die Muster erkennen – und irgendwann kannst du mit hoher Genauigkeit vorhersagen, dass ein Bauteil in zwei Wochen ausfällt, nicht in zwei Tagen oder zwei Monaten. Das bedeutet konkret, dass du Ersatzteile rechtzeitig bestellen, Techniker planen und die Wartung während geplanter Stopps durchführen kannst. Ungeplante Ausfallzeiten sind teuer – eine Stunde Produktionsunterbrechung in einer großen Fabrik kostet schnell tausende Euro. Mit Micro Sensors und digitalen Zwillingen reduzierst du diese Ausfallzeiten drastisch. Unternehmen berichten von Wartungskosteneinsparungen von 20 bis 25 Prozent, wenn sie von reaktiver zu präventiver Wartung übergehen. Der Schlüssel ist, dass deine Sensoren die richtigen Parameter messen – nicht zu viele, nicht zu wenige, sondern genau das, was dein Modell braucht (und was deine Infrastruktur verarbeiten kann).

Technische Anforderungen und Best Practices

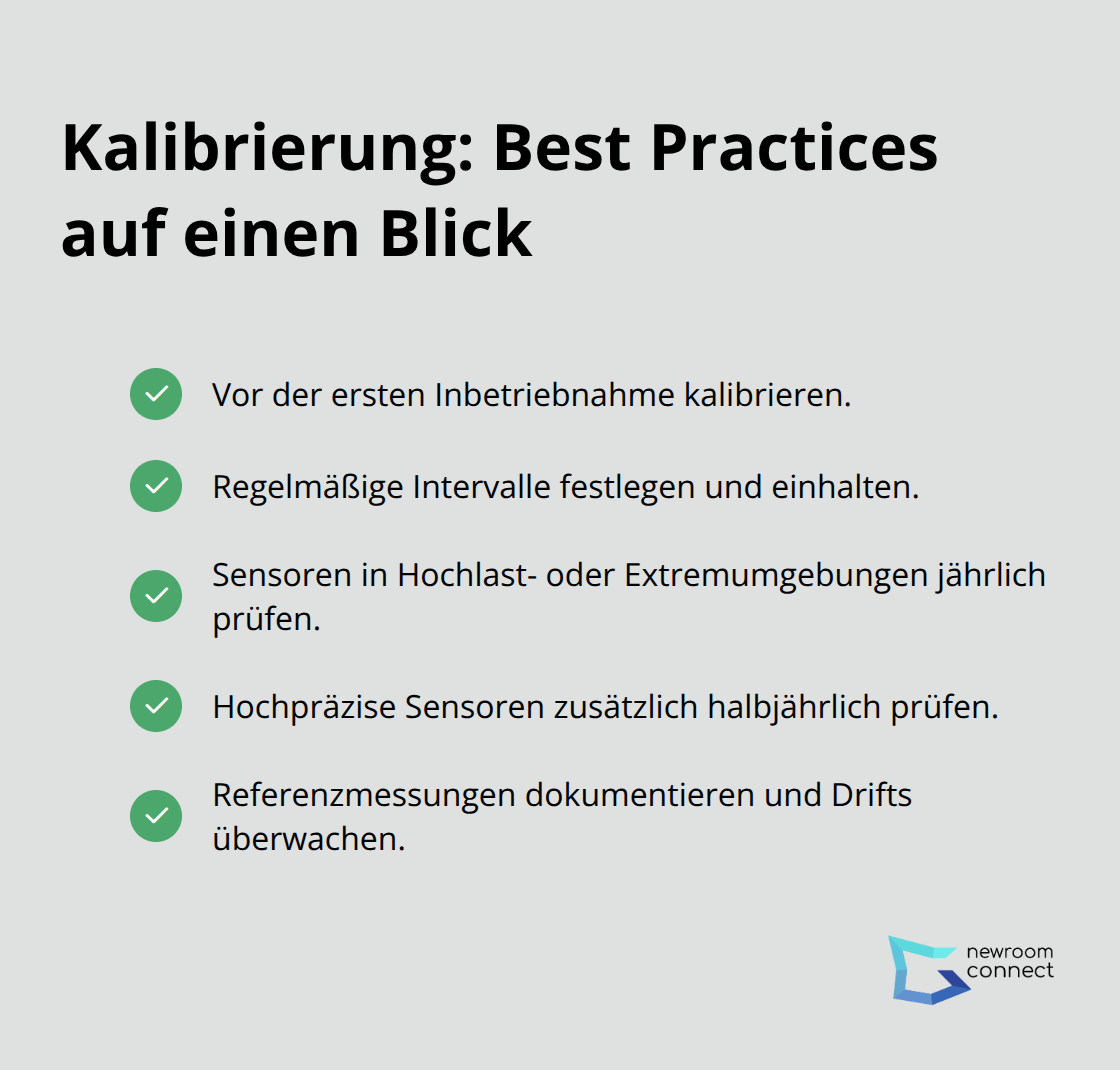

Die beste Sensorik bringt nichts, wenn sie nicht kalibriert ist. Viele Unternehmen installieren hochwertige Micro Sensors und vergessen dann, dass diese regelmäßig überprüft und nachkalibriert werden müssen. Du solltest eine Kalibrierung vor der ersten Inbetriebnahme durchführen – und dann in definierten Intervallen, je nachdem wie kritisch die Messwerte für dein System sind. Bei Sensoren in Produktionsumgebungen mit hohen Belastungen oder extremen Temperaturschwankungen ist eine jährliche Kalibrierung das Minimum. Manche Sensoren, besonders hochpräzise Beschleunigungssensoren oder Druckaufnehmer, brauchen sogar halbjährliche Überprüfungen.

Der Aufwand zahlt sich aus: Ein schlecht kalibrierter Sensor verursacht Messfehler von 5 bis 10 Prozent – genug, um dein Predictive-Maintenance-Modell zu zerstören und teure Fehlentscheidungen zu treffen.

Kalibrierung und Wartung von Sensoren

Du validierst deine Sensoren am besten mit Referenzmessungen und zertifizierten Geräten. Vergleiche deine Sensormesswerte regelmäßig mit bekannten Standardwerten oder mit Referenzsensoren an kritischen Stellen. Dokumentiere diese Vergleiche – das ist nicht nur für die Qualitätssicherung wichtig, sondern hilft dir auch, Drifts früh zu erkennen, bevor sie zu Problemen führen. Ein einfacher Test zeigt schnell, ob deine Sensoren noch im grünen Bereich arbeiten. Wenn du merkst, dass ein Sensor kontinuierlich nach oben oder unten abdriftet, kannst du reagieren, bevor die Messgenauigkeit kritisch wird. Hochwertige Sensoren halten länger und driften weniger – das ist ein weiterer Grund, warum die Investition in gute Hardware sich auszahlt.

Datenverarbeitung und -analyse in Echtzeit

Die Datenverarbeitung muss in Echtzeit oder nahe daran erfolgen. Wenn deine Sensoren Daten mit Verzögerungen liefern oder wenn die Verarbeitung nicht schnell genug läuft, verlierst du den Vorteil des digitalen Zwillings. Du setzt am besten auf Edge-Computing, wo möglich – das bedeutet, dass erste Datenanalysen direkt am Sensor oder in lokalen Knotenpunkten stattfinden, nicht erst zentral in der Cloud. Das reduziert Latenz drastisch und entlastet dein Netzwerk. Ein Beispiel: Vibrationsdaten von einer Maschinenspindel können lokal auf Anomalien gescannt werden, bevor nur die relevanten Ergebnisse zur zentralen Plattform übertragen werden. Das spart Bandbreite und gibt dir schnellere Warnungen.

Du überwachst deine Datenqualität aktiv durch automatisierte Checks, die erkennen, wenn Sensoren ausfallen, rauschen oder untypische Werte liefern. Ein einzelner defekter Sensor kann dein ganzes Modell vergiften – deshalb muss dein System schnell reagieren und dich warnen, wenn etwas nicht stimmt. Du lagerst deine Daten redundant, damit ein Ausfall einer Komponente nicht zu Datenverlust führt (und damit dein digitaler Zwilling auch bei technischen Problemen weiterläuft).

Integration von Sensoren in bestehende Systeme

Die Integration ist oft der Knackpunkt. Deine neuen Micro Sensors müssen mit deinen bestehenden IoT-Plattformen, deinem ERP-System, deinem MES und deinen Datenbanken kommunizieren. Das funktioniert nur, wenn du vorher genau weißt, welche Schnittstellen vorhanden sind und welche Datenformate deine Systeme verstehen. Viele Unternehmen kaufen Sensoren, die zwar technisch hochwertig sind, aber nicht zu ihrer IT-Landschaft passen – dann entsteht ein teures Integrationschaos.

Du definierst deine Anforderungen vor dem Kauf: Welche Kommunikationsprotokolle brauchst du (MQTT, OPC UA, Modbus)? Welche Datenformate (JSON, CSV, Binär)? Welche Übertragungsgeschwindigkeit? Du testest die Integration mit Pilotprojekten, bevor du großflächig rollst. Ein Sensor an einer Testmaschine zeigt dir schnell, ob die Kommunikation stabil läuft und ob die Datenqualität passt. Du nutzt standardisierte Schnittstellen und Protokolle – das macht die Integration später einfacher und gibt dir mehr Flexibilität bei der Sensorauswahl. Wenn deine IT-Infrastruktur älter ist, kann es sinnvoll sein, eine Middleware-Lösung einzusetzen, die verschiedene Sensoren und Systeme verbindet, statt jede Integration einzeln zu bauen.

Dein Weg zu besseren Entscheidungen

Präzision ist nicht verhandelbar, wenn es um digitale Zwillinge geht. Micro Sensors sind der Grund, warum dein Modell funktioniert oder scheitert – ein digitaler Zwilling ohne hochwertige Sensordaten ist praktisch nutzlos. Die Unternehmen, die heute Wettbewerbsvorteile aufbauen, verstehen das und investieren in die richtige Sensorik, weil sie wissen, dass Datenqualität direkt in Effizienzgewinne übersetzt wird.

Der Unterschied zwischen Unternehmen, die ihre Sensoren ernst nehmen, und denen, die das nicht tun, wird immer größer. Während die einen mit ungenauen Messwerten kämpfen und teure Fehler machen, optimieren die anderen ihre Prozesse kontinuierlich durch sensorgesteuerte Datenqualität. Edge Computing und KI-Modelle, die direkt in Sensoren eingebettet werden, machen den Einstieg in digitale Zwillinge immer praktischer und schneller.

Starte mit einem Pilotprojekt in einem kritischen Bereich und teste deine Sensoren dort, bevor du skalierst. newroom connect ermöglicht es dir, virtuelle Umgebungen zu schaffen, in denen du deine digitalen Zwillinge visualisierst und mit ihnen interagierst – ohne massive Anfangsinvestitionen. Die Unternehmen, die heute handeln, werden morgen die Effizienzgewinne ernten.