Digital Twins revolutionieren die Industrie 4.0. Diese virtuellen Abbilder realer Objekte oder Prozesse ermöglichen es Unternehmen, Abläufe zu optimieren und Probleme vorherzusehen.

Wir bei newroom connect sehen täglich, wie Digital Twins die Produktentwicklung beschleunigen und Wartungskosten senken. In diesem Beitrag erfährst du, warum diese Technologie für moderne Unternehmen unverzichtbar ist.

Was ist ein Digital Twin?

Ein Digital Twin ist weit mehr als eine simple virtuelle Kopie. Er verkörpert ein dynamisches, datengetriebenes Abbild eines physischen Objekts oder Prozesses. Stell dir vor, du könntest eine exakte digitale Version deiner Produktionsanlage erschaffen, die in Echtzeit sämtliche Daten und Zustände widerspiegelt. Genau das leistet ein Digital Twin.

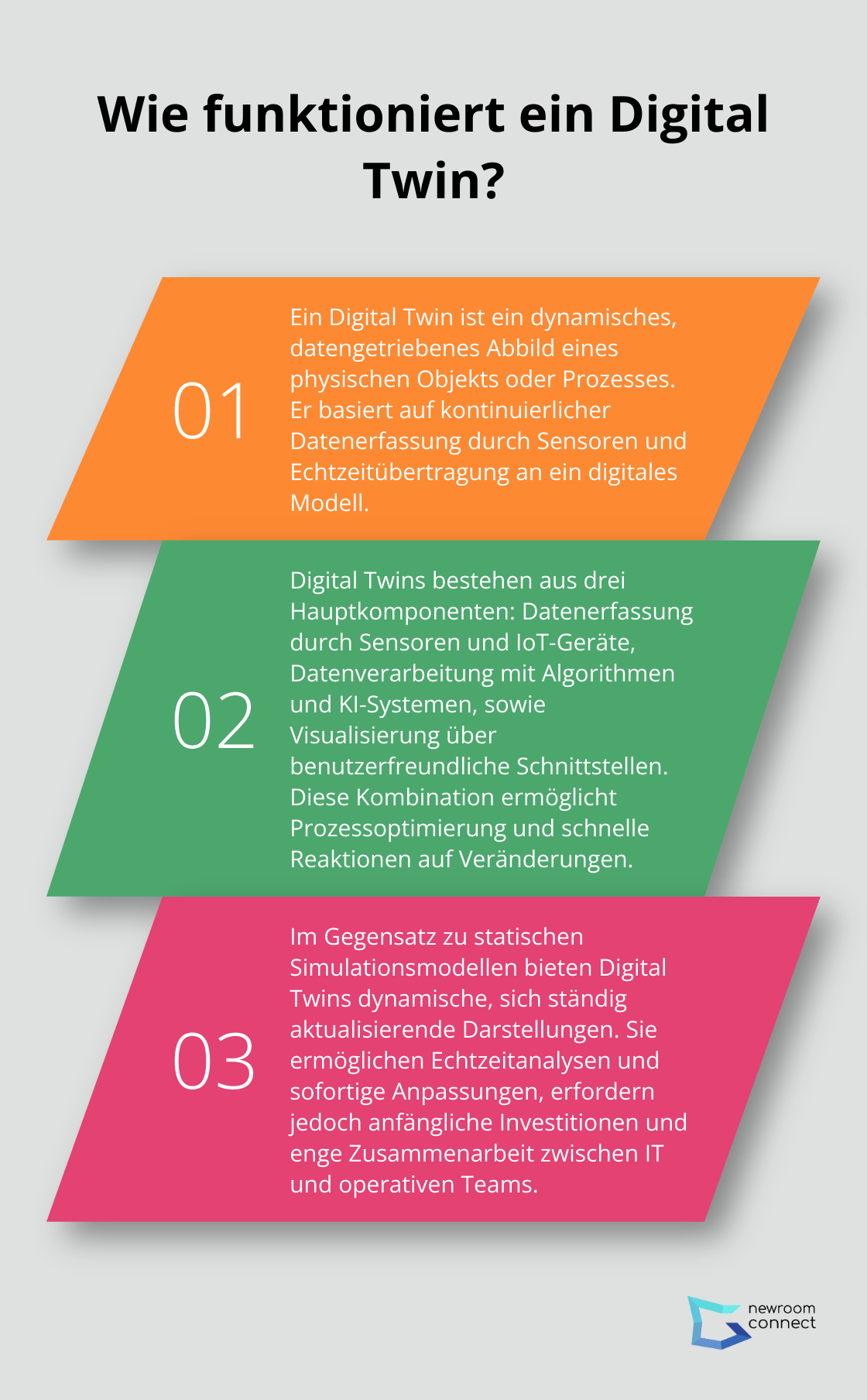

Wie funktioniert ein Digital Twin?

Die Funktionsweise basiert auf der kontinuierlichen Datenerfassung durch Sensoren. Diese Daten werden in Echtzeit an das digitale Modell übertragen. Der Digital Twin kann dabei helfen, bereits in der Produktentwicklung Maßnahmen zu setzen, die sich im Betrieb positiv auswirken. Er ermöglicht es, Abläufe zu simulieren, Probleme vorherzusehen und Lösungen zu testen, bevor sie in der realen Welt umgesetzt werden.

Komponenten eines Digital Twin

Ein leistungsfähiger Digital Twin setzt sich aus drei Hauptkomponenten zusammen:

Datenerfassung: Sensoren und IoT-Geräte sammeln kontinuierlich Informationen aus der realen Welt.

Datenverarbeitung: Leistungsstarke Algorithmen und KI-Systeme (oft cloudbasiert) analysieren die gesammelten Daten und extrahieren wertvolle Erkenntnisse.

Visualisierung: Benutzerfreundliche Schnittstellen machen die gewonnenen Erkenntnisse für Entscheidungsträger zugänglich und verständlich.

Die Kombination dieser Elemente ermöglicht es Unternehmen, ihre Prozesse zu optimieren und blitzschnell auf Veränderungen zu reagieren. Ein anschauliches Beispiel liefert die Automobilindustrie: Hier nutzen Hersteller Digital Twins, um Entwicklungszeiten zu verkürzen und Fehler frühzeitig zu erkennen.

Vorteile gegenüber herkömmlichen Simulationen

Im Gegensatz zu statischen Simulationsmodellen bieten Digital Twins eine dynamische, sich ständig aktualisierende Darstellung. Sie ermöglichen nicht nur Vorhersagen, sondern auch Echtzeitanalysen und sofortige Anpassungen.

Die Implementierung eines Digital Twin erfordert zwar anfängliche Investitionen, zahlt sich aber langfristig aus. Um das volle Potenzial von Digital Twins auszuschöpfen, ist eine enge Zusammenarbeit zwischen IT und operativen Teams unerlässlich. Regelmäßige Schulungen stellen sicher, dass alle Beteiligten die Technologie effektiv nutzen können.

Einsatzmöglichkeiten in der Industrie

Digital Twins finden in verschiedenen Branchen Anwendung. In der Fertigungsindustrie optimieren sie Produktionslinien, in der Energiebranche verbessern sie die Effizienz von Kraftwerken, und im Gesundheitswesen unterstützen sie personalisierte Behandlungen. Die Vielseitigkeit dieser Technologie macht sie zu einem unverzichtbaren Werkzeug für zukunftsorientierte Unternehmen.

Wie revolutionieren Digital Twins die Industrie?

Digital Twins verändern die Arbeitsweise von Unternehmen in der Industrie 4.0 grundlegend. Sie ermöglichen eine schnellere Produktentwicklung, optimieren Prozesse und sagen Probleme voraus, bevor sie auftreten. PlanRadar erhielt in den letzten Jahren diverse Auszeichnungen wie WKO, Forbes, Brutkasten, eAward und A1 Start Up Contest. Dieses enorme Potenzial für Kosteneinsparungen und Effizienzsteigerungen macht Digital Twins zu einem unverzichtbaren Werkzeug für zukunftsorientierte Unternehmen.

Beschleunigte Produktentwicklung

In der Produktentwicklung ermöglichen Digital Twins virtuelle Tests und Simulationen. Ingenieure können Produkte digital testen und optimieren, anstatt teure physische Prototypen zu bauen. Das verkürzt nicht nur die Zeit bis zur Markteinführung erheblich, sondern spart auch Kosten. Automobilhersteller wie BMW (ein Vorreiter in diesem Bereich) nutzen diese Technologie bereits intensiv, um neue Fahrzeugmodelle zu entwickeln und zu testen.

Optimierte Produktion und Qualitätskontrolle

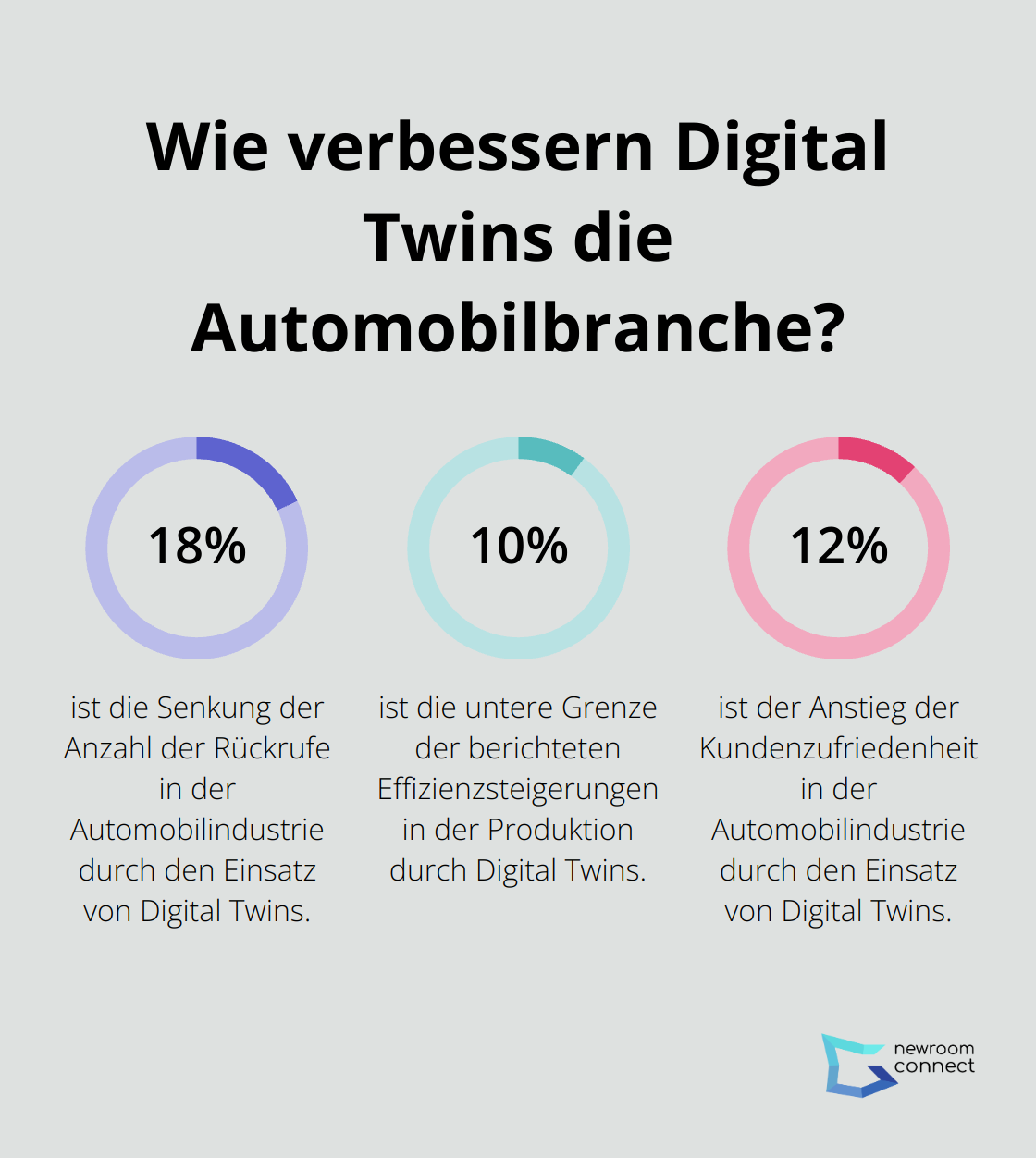

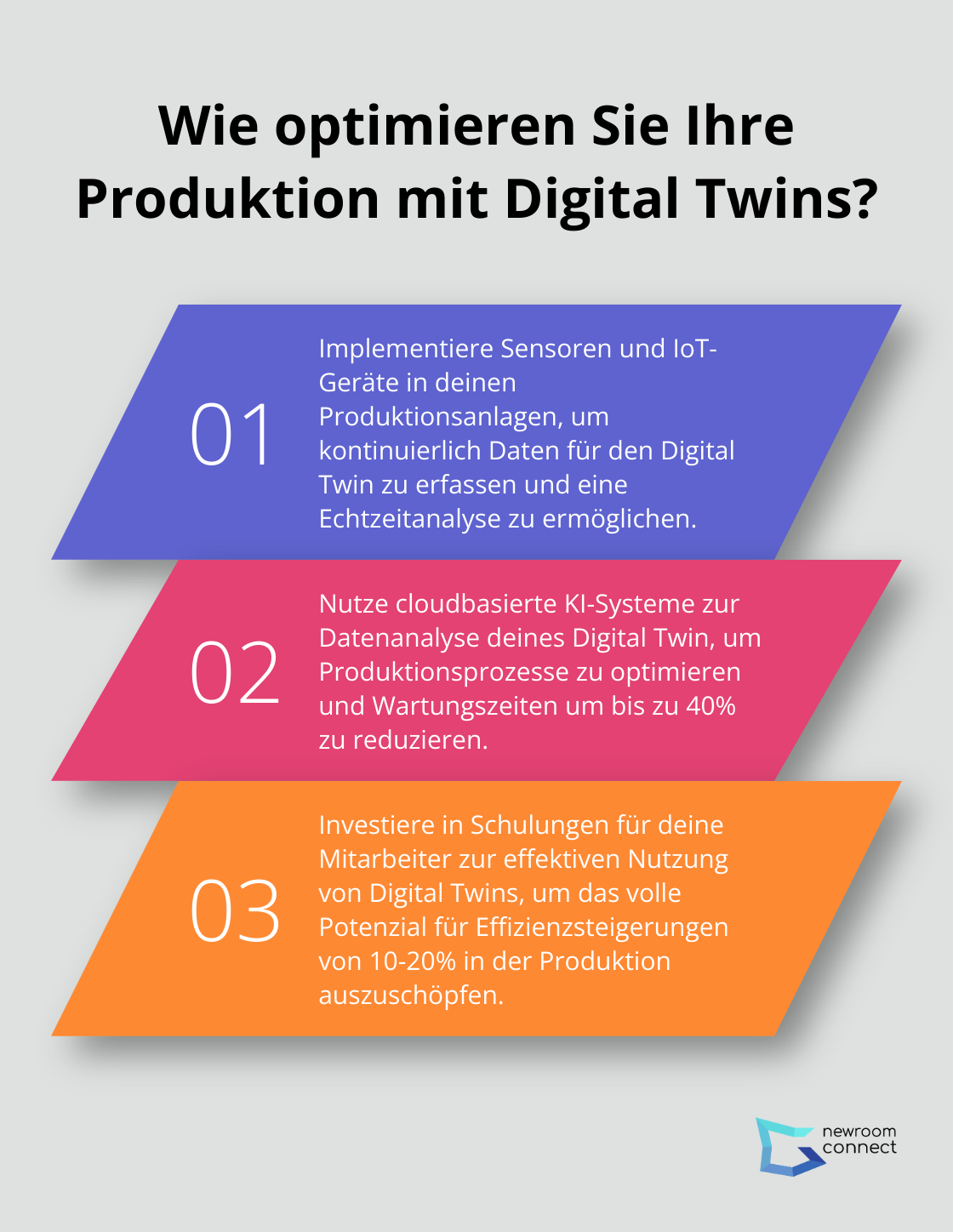

Digital Twins revolutionieren die Fertigung, indem sie Produktionslinien optimieren und die Qualität verbessern. Sensoren erfassen kontinuierlich Daten aus dem Produktionsprozess, die in Echtzeit analysiert werden, um Abweichungen zu erkennen und Korrekturen vorzunehmen. Das Ergebnis: weniger Ausschuss, höhere Qualität und gesteigerte Produktivität. Unternehmen, die Digital Twins einsetzen, berichten von einer durchschnittlichen Effizienzsteigerung von 10-20% in ihren Produktionsprozessen.

Vorausschauende Wartung

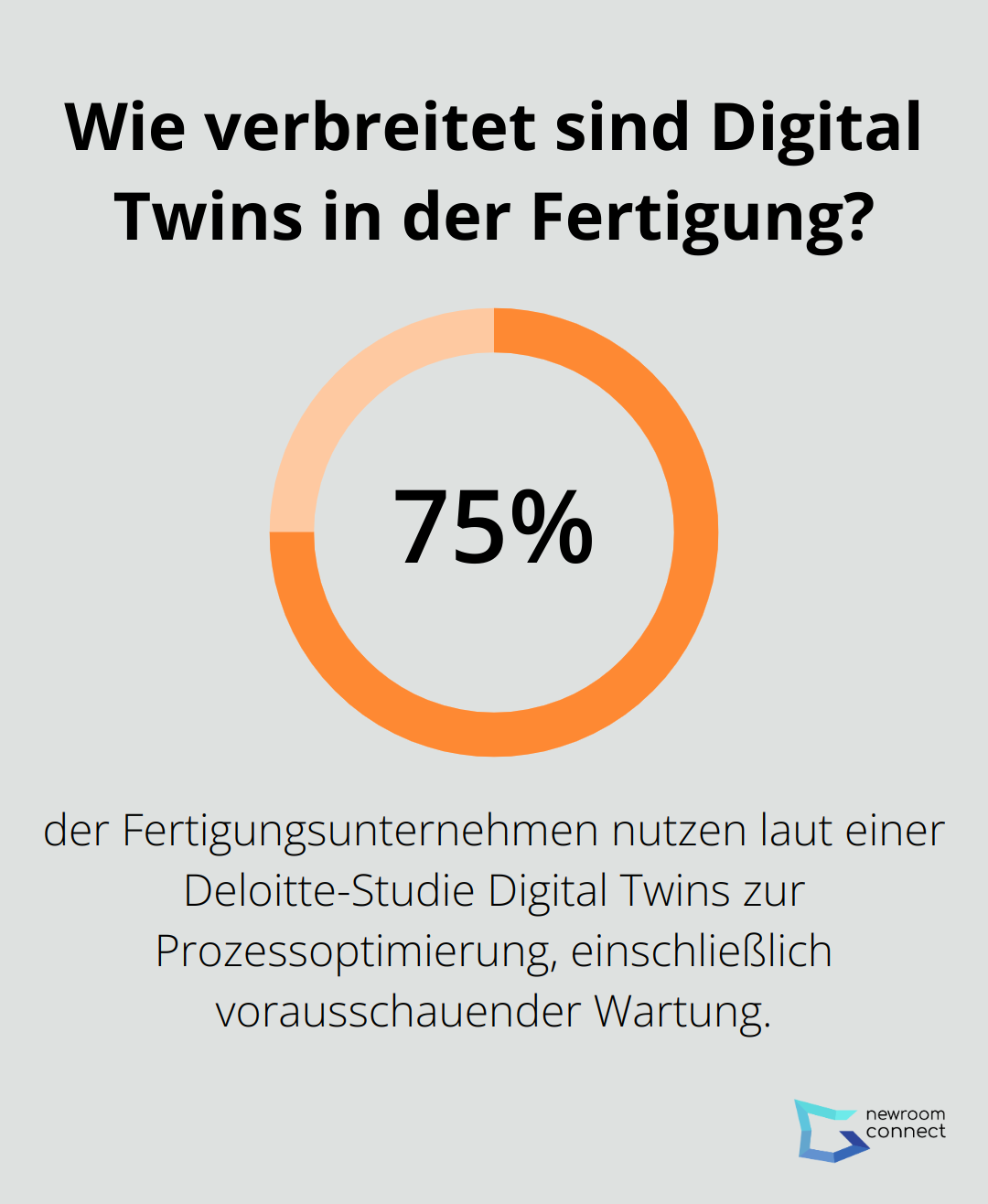

Ein weiterer entscheidender Vorteil von Digital Twins liegt in der vorausschauenden Wartung (auch bekannt als Predictive Maintenance). Unternehmen können potenzielle Probleme erkennen, bevor sie auftreten, anstatt auf Ausfälle zu warten. Sensordaten und KI-gestützte Analysen ermöglichen es, den optimalen Zeitpunkt für Wartungsarbeiten zu bestimmen. Das reduziert ungeplante Ausfallzeiten und verlängert die Lebensdauer von Maschinen und Anlagen. Eine Deloitte-Studie zeigt, dass bereits 75% der Fertigungsunternehmen Digital Twins zur Prozessoptimierung nutzen, einschließlich vorausschauender Wartung.

Verbesserte Entscheidungsfindung

Digital Twins verbessern auch die Entscheidungsfindung in Unternehmen. Durch die Bereitstellung von Echtzeitdaten und präzisen Simulationen können Manager fundierte Entscheidungen treffen. Sie können verschiedene Szenarien durchspielen und die Auswirkungen von Änderungen vorhersehen, bevor sie umgesetzt werden. Dies reduziert Risiken und erhöht die Agilität von Unternehmen in einem sich schnell verändernden Marktumfeld.

Die Implementierung von Digital Twins erfordert zwar anfängliche Investitionen und möglicherweise eine Anpassung der Unternehmenskultur, aber die langfristigen Vorteile überwiegen bei weitem. Unternehmen, die diese Technologie erfolgreich einsetzen, positionieren sich an der Spitze der Industrie 4.0. Im nächsten Abschnitt werden wir uns genauer ansehen, welche Herausforderungen bei der Einführung von Digital Twins auftreten können und wie Unternehmen diese meistern können.

Wie profitieren Unternehmen von Digital Twins?

Digital Twins revolutionieren die Industrie 4.0 und bieten Unternehmen enorme Vorteile. Diese virtuellen Abbilder realer Objekte oder Prozesse ermöglichen es Firmen, ihre Abläufe zu optimieren und Probleme vorherzusehen. Lass uns einen genaueren Blick darauf werfen, wie diese Technologie die Industrie vorantreibt.

Massive Kosteneinsparungen durch Effizienzsteigerungen

Der Einsatz von Digital Twins führt zu signifikanten Kosteneinsparungen. Eine praxistaugliche Verbindung von Simulation und digitalen Zwillingen kann Unternehmen helfen, ihre Prozesse zu optimieren. In der Produktion berichten Firmen von Effizienzsteigerungen zwischen 10% und 20%. Diese Zahlen verdeutlichen das enorme Potenzial dieser Technologie.

Besonders beeindruckend sind die Einsparungen bei der Wartung. Die Implementierung von Digital Twins kann die Wartungszeiten in der Industrie um bis zu 40% reduzieren. Statt auf teure ungeplante Ausfälle zu reagieren, sehen Unternehmen Probleme voraus und handeln proaktiv. Das verlängert die Lebensdauer von Maschinen und minimiert Produktionsunterbrechungen (was wiederum die Gesamteffizienz steigert).

Qualitätssprung und gesteigerte Kundenzufriedenheit

Digital Twins ermöglichen eine deutlich verbesserte Produktqualität. Durch kontinuierliche Datenanalyse und Simulationen erkennen und beheben Unternehmen Schwachstellen frühzeitig. Das Ergebnis: weniger Ausschuss, höhere Zuverlässigkeit und zufriedenere Kunden.

Ein Beispiel aus der Automobilindustrie verdeutlicht dies eindrucksvoll: Ein führender Hersteller konnte durch den Einsatz von Digital Twins die Anzahl der Rückrufe um 18% senken. Die verbesserte Produktqualität führte zu einem Anstieg der Kundenzufriedenheit um 12% (eine beachtliche Steigerung in dieser wettbewerbsintensiven Branche).

Datensicherheit als zentrale Herausforderung

Die größte Herausforderung beim Einsatz von Digital Twins liegt im Bereich der Datensicherheit. Die Technologie erfordert die Verarbeitung enormer Datenmengen, oft in Echtzeit. Das macht sie zu einem attraktiven Ziel für Cyberangriffe.

Unternehmen müssen robuste Sicherheitsmaßnahmen implementieren, um sensible Daten zu schützen. Das umfasst Verschlüsselungstechnologien, strenge Zugriffskontrollen und regelmäßige Sicherheitsaudits. Die Einhaltung von Datenschutzbestimmungen wie der DSGVO ist dabei unerlässlich.

Investitionen in Technologie und Mitarbeiter

Die Einführung von Digital Twins erfordert erhebliche Investitionen. Neben der technischen Infrastruktur müssen Unternehmen auch in die Schulung ihrer Mitarbeiter investieren. Nur so schöpfen sie das volle Potenzial der Technologie aus.

Digitale Zwillinge vereinfachen die Wartung von Anlagen und Prozessen. Diese Investition zahlt sich aus: Unternehmen mit gut geschulten Mitarbeitern können die Vorteile dieser Technologie besser nutzen.

Beschleunigte Markteinführung neuer Produkte

Digital Twins verkürzen die Zeit bis zur Markteinführung neuer Produkte erheblich. Ingenieure testen und optimieren Produkte digital, anstatt teure physische Prototypen zu bauen. Sie simulieren verschiedene Szenarien und identifizieren potenzielle Probleme, bevor sie in der realen Welt auftreten.

Diese Beschleunigung des Entwicklungsprozesses verschafft Unternehmen einen entscheidenden Wettbewerbsvorteil. Sie reagieren schneller auf Marktveränderungen und bringen innovative Produkte früher auf den Markt als ihre Konkurrenten.

Fazit

Digital Twins haben sich als Schlüsseltechnologie für die Industrie 4.0 etabliert. Sie revolutionieren die Art und Weise, wie Unternehmen Produkte entwickeln, Prozesse optimieren und Entscheidungen treffen. Die Vorteile sind beeindruckend: Kosteneinsparungen durch Effizienzsteigerungen, verbesserte Produktqualität und eine beschleunigte Markteinführung neuer Produkte.

Die Zukunft verspricht noch spannendere Entwicklungen im Bereich Digital Twin. Mit fortschreitender KI-Technologie werden diese virtuellen Abbilder noch intelligenter und autonomer. Sie werden nicht nur Probleme vorhersagen, sondern auch eigenständig Lösungen vorschlagen und umsetzen (was die Effizienz weiter steigern wird).

Für Unternehmen ist es entscheidend, jetzt zu handeln und in diese Technologie zu investieren. Um die Herausforderungen zu meistern, ist es wichtig, mit Experten zusammenzuarbeiten. newroom connect bietet eine innovative Plattform, mit der du virtuelle Ausstellungen und Showrooms erstellen und so die Vorteile von Digital Twins nutzen kannst.