Digital Twins revolutionieren die Art und Weise, wie wir Daten nutzen und Prozesse optimieren.

Du fragst dich vielleicht, wie diese virtuellen Abbilder eigentlich aufgebaut sind. Wir bei newroom connect tauchen tief in die Struktur von Digital Twins ein und erklären dir die verschiedenen Digital Twin Layers.

In diesem Blogbeitrag erfährst du alles über die physische, die Daten- und die virtuelle Schicht eines Digital Twins.

Was ist die physische Schicht eines Digital Twins?

Die physische Schicht bildet das Fundament jedes Digital Twins. Sie umfasst alle greifbaren Komponenten, die wir in der realen Welt sehen und anfassen können. Dazu gehören Maschinen, Gebäude, Fahrzeuge oder sogar ganze Produktionsanlagen. Diese Schicht ist der Ausgangspunkt für die Erstellung eines präzisen virtuellen Abbilds.

Sensoren als Bindeglied zwischen physischer und digitaler Welt

Sensoren spielen eine Schlüsselrolle bei der Verbindung der physischen mit der digitalen Welt. Diese kleinen, aber leistungsstarken Geräte erfassen kontinuierlich Daten aus der Umgebung. In der Fertigungsindustrie überwachen Temperatursensoren die Betriebstemperatur von Maschinen, während Beschleunigungssensoren Vibrationen messen.

Der globale IoT-Sensormarkt wächst rasant. Prognosen zufolge wird er bis 2027 voraussichtlich 54,4 Milliarden US-Dollar erreichen. Diese Zahl unterstreicht die zunehmende Bedeutung dieser Technologie für Digital Twins und die Industrie 4.0.

Branchenspezifische Anwendungen

In der Automobilindustrie dienen Fahrzeuge als physische Assets für Digital Twins. Sensoren erfassen Daten zu Motorleistung, Kraftstoffverbrauch und Fahrzeugzustand. Führende Automobilhersteller nutzen diese Technologie, um die Lebensdauer von Batterien in Elektrofahrzeugen vorherzusagen und zu optimieren.

Im Baugewerbe fungieren Gebäude als physische Komponenten. Hier kommen Sensoren zum Einsatz, die Luftqualität, Energieverbrauch und Belegung messen. Prominente Beispiele (wie das Empire State Building in New York) zeigen, wie Digital Twins den Energieverbrauch optimieren und erhebliche Kosteneinsparungen ermöglichen können.

Herausforderungen bei der Integration

Die Integration von Sensoren in bestehende Systeme kann herausfordernd sein. Oft müssen ältere Maschinen nachgerüstet werden, was Zeit und Ressourcen erfordert. Zudem muss die Datenübertragung zuverlässig und sicher sein, um die Integrität des Digital Twins zu gewährleisten.

Ein schrittweiser Ansatz hat sich bei der Bewältigung dieser Herausforderungen bewährt. Du solltest mit den kritischsten Komponenten deines Systems beginnen und die Sensorabdeckung nach und nach erweitern. Achte dabei besonders auf kompatible Schnittstellen und sichere Datenübertragungsprotokolle.

Die Zukunft der physischen Schicht

Mit der fortschreitenden Miniaturisierung und Leistungssteigerung von Sensoren eröffnen sich neue Möglichkeiten für Digital Twins. Experten erwarten, dass zukünftige Sensoren noch genauere Daten liefern und gleichzeitig weniger Energie verbrauchen werden. Diese Entwicklung wird die Erstellung noch präziserer und umfassenderer digitaler Abbilder ermöglichen.

Die physische Schicht ist der Ausgangspunkt für jeden erfolgreichen Digital Twin. Mit der richtigen Auswahl und Integration von Sensoren legst du den Grundstein für eine präzise virtuelle Repräsentation deiner Assets. Im nächsten Abschnitt werden wir uns ansehen, wie diese Daten in der Datenschicht verarbeitet und analysiert werden.

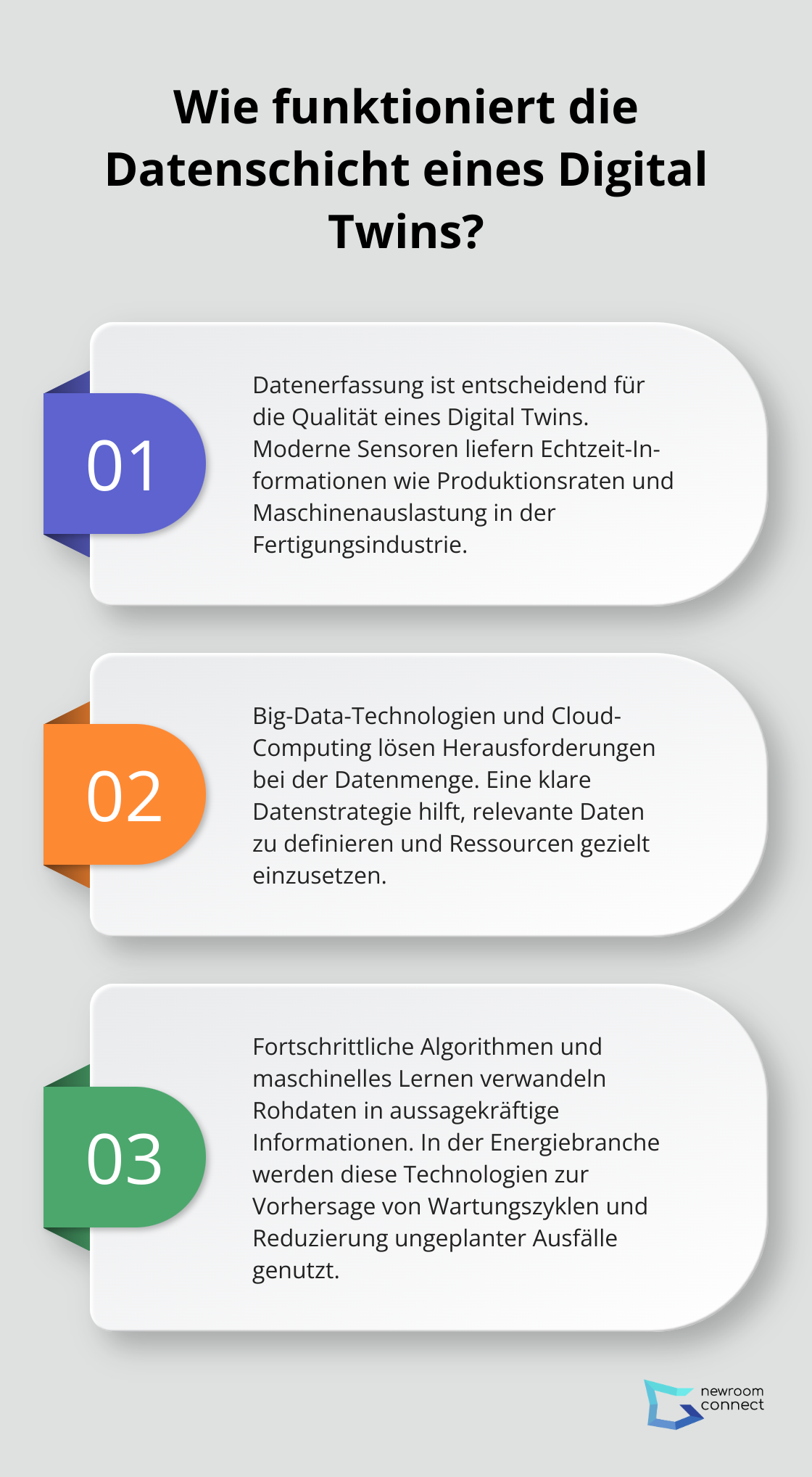

Wie funktioniert die Datenschicht eines Digital Twins?

Die Datenschicht bildet das Herzstück jedes Digital Twins. Sie verwandelt rohe Sensordaten in wertvolle Erkenntnisse und treibt die Funktionalität des virtuellen Abbilds an. In diesem Abschnitt erfährst du, wie Daten erfasst, verarbeitet und analysiert werden, um einen leistungsfähigen digitalen Zwilling zu erschaffen.

Datenerfassung: Der Schlüssel zur Präzision

Die Qualität eines Digital Twins hängt maßgeblich von der Genauigkeit und Vollständigkeit der erfassten Daten ab. Moderne Sensoren liefern eine Fülle von Informationen in Echtzeit. In der Fertigungsindustrie erfassen sie beispielsweise Produktionsraten, Maschinenauslastung und Qualitätsparameter.

Unter dem Stichwort Industrie 4.0 wird seit geraumer Zeit die Vision einer sich anbahnenden vierten industriellen Revolution beschrieben. Diese Vision verdeutlicht das enorme Potenzial der Datenschicht für Effizienzsteigerungen in verschiedenen Branchen.

Big Data und Cloud-Computing: Unerlässliche Werkzeuge

Die schiere Menge an generierten Daten stellt Unternehmen vor Herausforderungen. Big-Data-Technologien und Cloud-Computing bieten Lösungen für die Speicherung und Verarbeitung dieser Datenmengen.

Für die effektive Nutzung von Big Data ist eine klare Datenstrategie unerlässlich. Die Definition relevanter Daten und Aktualisierungsintervalle hilft, Ressourcen gezielt einzusetzen und die Datenqualität zu optimieren. (Dies gilt besonders für komplexe Systeme mit vielen Variablen.)

Datenanalyse: Von Rohdaten zu Erkenntnissen

Die wahre Macht der Datenschicht liegt in der Analyse. Fortschrittliche Algorithmen und maschinelles Lernen verwandeln Rohdaten in aussagekräftige Informationen. In der Energiebranche nutzen Unternehmen diese Technologien, um Wartungszyklen vorherzusagen und ungeplante Ausfälle zu reduzieren.

Integration und Skalierbarkeit

Die erfolgreiche Integration der Datenschicht erfordert eine skalierbare Infrastruktur. Cloud-basierte Lösungen bieten die nötige Flexibilität, um mit wachsenden Datenmengen Schritt zu halten. Unternehmen sollten bei der Auswahl ihrer Technologiepartner auf Kompatibilität und Zukunftssicherheit achten.

Die Implementierung einer robusten Datenschicht ist entscheidend für den Erfolg eines Digital Twins. Mit der richtigen Strategie für Datenerfassung, -speicherung und -analyse können Unternehmen das volle Potenzial dieser Technologie ausschöpfen. Im nächsten Abschnitt werden wir uns ansehen, wie diese Daten in der virtuellen Schicht visualisiert und für Simulationen genutzt werden.

Wie funktioniert die virtuelle Schicht eines Digital Twins?

Die virtuelle Schicht eines Digital Twins ist der Ort, an dem Daten zum Leben erwachen. Hier verschmelzen fortschrittliche Technologien wie 3D-Modellierung, Echtzeit-Simulation und künstliche Intelligenz, um ein dynamisches, interaktives Abbild der physischen Welt zu erschaffen.

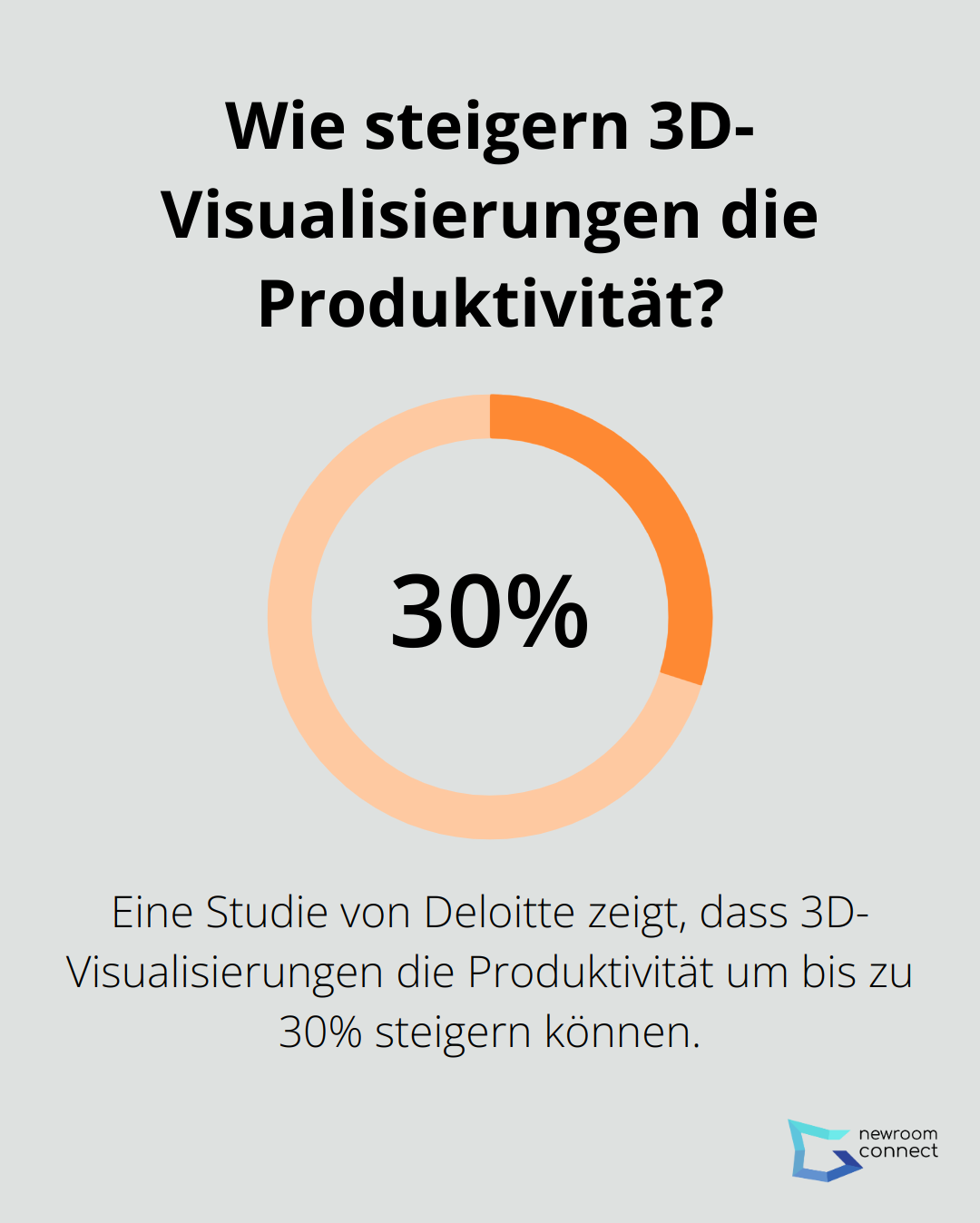

Die Macht der 3D-Visualisierung

3D-Modelle bilden das Rückgrat der virtuellen Schicht. Sie ermöglichen es, komplexe Systeme anschaulich darzustellen und intuitiv zu bedienen. In der Fertigungsindustrie nutzen Unternehmen diese Technologie, um Produktionslinien zu optimieren und Engpässe zu identifizieren. Eine Studie von Deloitte zeigt, dass 3D-Visualisierungen die Produktivität um bis zu 30% steigern können.

Die Erstellung präziser 3D-Modelle erfordert spezialisierte Software und Expertise. Tools wie Autodesk Revit oder Siemens NX sind in der Industrie weit verbreitet. Für optimale Ergebnisse arbeitest du eng mit erfahrenen 3D-Designern zusammen und planst regelmäßige Updates deiner Modelle ein.

Echtzeit-Simulationen als Game-Changer

Echtzeit-Simulationen verleihen dem Digital Twin seine prädiktive Kraft. Sie ermöglichen es, verschiedene Szenarien durchzuspielen und deren Auswirkungen vorherzusagen. In der Energiebranche nutzen Unternehmen diese Technologie, um den Betrieb von Windparks zu optimieren.

Um das volle Potenzial von Echtzeit-Simulationen auszuschöpfen, ist eine leistungsfähige IT-Infrastruktur unerlässlich. Cloud-basierte Lösungen bieten die nötige Rechenleistung und Skalierbarkeit. Bei der Auswahl deines Technologiepartners achtest du auf Erfahrung im Bereich High-Performance Computing.

KI und maschinelles Lernen als Innovationstreiber

Künstliche Intelligenz und maschinelles Lernen heben die virtuelle Schicht auf ein neues Level. Diese Technologien ermöglichen es, aus historischen Daten zu lernen und zukünftige Entwicklungen vorherzusagen. In der Luftfahrtindustrie nutzen Unternehmen KI-gestützte Digital Twins, um Wartungsintervalle zu optimieren und ungeplante Ausfälle zu reduzieren.

Die Integration von KI in deinen Digital Twin erfordert eine klare Strategie und die richtigen Fachkräfte. Du investierst in Data Scientists und KI-Experten, um das volle Potenzial dieser Technologie auszuschöpfen. Achte auch auf die Qualität und Quantität deiner Trainingsdaten – sie sind der Schlüssel zum Erfolg deiner KI-Modelle.

Interaktive Benutzeroberflächen

Eine intuitive Benutzeroberfläche ist entscheidend für die effektive Nutzung eines Digital Twins. Sie ermöglicht es Anwendern, komplexe Daten zu visualisieren und mit dem virtuellen Modell zu interagieren. Moderne Interfaces nutzen oft Virtual Reality (VR) oder Augmented Reality (AR) Technologien, um ein immersives Erlebnis zu schaffen.

Plattformen wie newroom connect bieten hier fortschrittliche Lösungen. Sie ermöglichen es Unternehmen, interaktive virtuelle Umgebungen zu erstellen, die für verschiedene Anwendungsfälle genutzt werden können – von virtuellen Showrooms bis hin zu E-Learning-Plattformen.

Fazit

Die Reise durch die Digital Twin Layers hat die Komplexität und Leistungsfähigkeit dieser Technologie offenbart. Von der physischen Schicht mit Sensoren über die datenverarbeitende Mittelschicht bis zur virtuellen Ebene mit beeindruckenden Visualisierungen spielt jede Komponente eine entscheidende Rolle. Die Zukunft verspricht noch innovativere Anwendungen in Bereichen wie Fertigung, Gesundheitswesen und Stadtplanung.

Herausforderungen wie Systemintegration, Datenmanagement und Cybersicherheit müssen gemeistert werden. Unternehmen, die diese annehmen, profitieren von Effizienzsteigerungen und Wettbewerbsvorteilen. Die Weiterentwicklung der KI wird die Fähigkeiten von Digital Twins weiter ausbauen (mit präziseren Vorhersagen und autonomeren Systemen).

Um das volle Potenzial zu nutzen, ist eine ganzheitliche Betrachtung aller Schichten unerlässlich. Wenn du selbst in die Welt der Digital Twins eintauchen möchtest, bietet newroom connect eine spannende Plattform für immersive virtuelle Umgebungen. Digital Twins werden unsere Art zu arbeiten, zu lernen und zu innovieren grundlegend verändern.